В Украине активно продвигают японскую разновидность технологии прямого восстановления железа, рассчитывая на успех ее внедрения на фоне газовых проблем отечественной металлургии и ожидаемого дефицита лома.

Бездоменное получение чугуна с использованием методов прямого восстановления железа в мире известно уже не первый десяток лет. Промышленный выпуск продукта по этой технологии наладили еще в 1970-х гг. В бывшем СССР даже построили Оскольский электрометаллургический комбинат, в основу производственной конфигурации которого был заложен процесс Midrex.

В ГМК постсоветской Украины разговоры на тему внедрения технологии прямого восстановления железа активизировались в последние несколько лет, когда черная металлургия страны столкнулась с возрастающими ценами на импортируемый природный газ при повышенном уровне его использовании в доменном переделе. Но это – объективный фактор. Субъективным же обстоятельством стала деятельность Hares Engineering GmbH, которая с 2005г. продвигает в нашей стране внедрение одного из процессов прямого восстановления железа – ITmk3. Для этого в марте с.г. компания даже провела международную конференцию в Киеве, где технология была широко презентована специализированной публике.

ТЕХНОЛОГИЯ С ИСТОРИЕЙ

Представлял разработку аудитории из 150-ти человек один из ее соавторов д.т.н. Такуя Негами (Takuya Negami). Если вкратце, то история открытия и суть ITmk3 (Ironmaking Technology Mark Three) сводятся к следующим моментам.

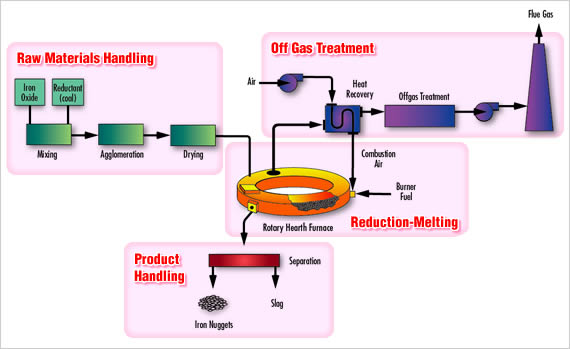

Технология была найдена сотрудниками японской компании Kobe Steel Ltd в 1996г. Она позволяет изготавливать железо методом прямого восстановления из железорудной мелочи (концентрата) с использованием некоксующегося угля в качестве восстановителя. Сам процесс, занимающий по времени от 8 до 12 мин, выглядит таким образом. В печь с вращающимся подом загружают рудоугольные окатыши, полученные окомкованием смеси концентрата и энергетического угля. Здесь окатыши нагревают до 1350-1400°С, что приводит к восстановлению и расплаву железа. Это же обеспечивает эффективное отделение чугуна от низкожелезистого шлака, который образуется внутри окатышей еще до расплавления металла. На выходе получается гранулированный чугун (изобретатели назвали свой продукт английским словом nuggets), который содержит 96-98% чистого железа и 2-4% углерода. Доктор Негами утверждает, что продукт по составу идентичен чугуну, получаемому в доменных печах. При этом содержание кремния, марганца и фосфора в “наггетс” зависит от качества железорудного концентрата, а серы – от ее содержания в угле. (Типовой состав включений в продукте “наггетс” составляет: C -2,0%; P – 0,01-0,02%; S – 0,07-0,11%).

ITmk3 является результатом исследований в области усовершенствования традиционной технологии прямого восстановления железа DRI (Direct Reduced Iron), в частности, процесса Midrex. Последний основан на использовании крупнокусковой железной руды и окатышей с потреблением природного газа в качестве восстановителя. Промежуточным этапом в разработке ITmk3 стало открытие процессов прямого восстановления железа Fastmet/Fastmelt.

На протяжении 10 лет с момента открытия ITmk3 проходила через этапы постоянных испытаний. Пилотную установка по производству “наггетс” построили и запустили в 1999-2000гг. на заводе Kakogawa, который принадлежит Kobe Steel (владелец прав на ITmk3). Тот проект рассчитали на производство 3 тыс. т гранулированного чугуна в год и спозиционировали для чисто исследовательских целей. Следующий шаг по развитию технологию был осуществлен в США. Правительство штата Миннесота согласилось обеспечить инвестирование на сумму в $16 млн. для создания опытно-демонстрационного завода мощностью 25 тыс. т “наггетс” в год в городке Сильвер Бей, который переживал экономическую депрессию в связи с закрытие горнорудных предприятий. Это предприятие, получившее название Mesabi Nugget LLC, было пущено в эксплуатацию в мае 2003г. Тогда же получили первую партию гранулированного чугуна. (Совладельцами завода являются Ferrometrics Inc, Cleveland-Cliffs Inc, Steel Dynamics Inc и Kobe Steel).

После запуска предприятие прошло четыре кампании эксплуатации до августа 2004г., все из которых были успешно завершены. Данное обстоятельство позволило доктору Негами сделать следующие выводы в пользу ITmk3: “Она является простой технологией по производству чистого железа без использования коксовых печей и аглофабрик. Продукция завода – гранулированное железо -успешно применялось в электродуговых печах. При этом подтверждено, что “наггетс” является прибыльной продукцией для горно-обогатительных предприятий и великолепным источником сырья для сталеплавильных цехов. Наконец, ITmk3 является технологией, учитывающей экологические требования, включая снижение выбросов СО2″.

При всем том в настоящий момент в мире нет заводов, использующих технологию 1ТткЗ для промышленного производства гранулированного чугуна в коммерческих целях. Первый такой проект анонсировали в начале марта с.г. в США, где компания Steel Dynamics подписала соглашение с Kobe Steel и объявила о намерении вложить $235 млн. в сооружение завода в штате Миннесота для выпуска 500 тыс. т “наггетс” в год. Этот объем, кстати, является предельным для одной промышленной установки, работающей по ITmk3.

ПРОВАЙДЕР И ЕГО ПРОДУКТ

Украину и японскую технологию прямого восстановления железа попыталась связать австрийская Hares Group Holding GmbH (принадлежит сирийскому бизнесмену Харесу Юсcефу и занимается в нашей стране бизнесом на рынках недвижимости, промышленного строительства, судостроения и др.; владеет 10% акций Молдавского МЗ и 25% акций Николаевского судостроительного завода “Наваль”) в лице своей компании Hares Engineering. Последняя в 2005г. купила у владельца ГГткЗ лицензию на распространение технологии в Украине, России и некоторых других странах СНГ. С этого момента компания прилагает немалые усилия для того, чтобы убедить владельцев украинских горно-обогатительных комбинатов и металлургических заводов в экономической целесообразности создания производств по выпуску “наггетс”.

Основные параметры предлагаемого Hares товара – коммерческих заводов по выпуску гранулированного чугуна – подаются следующим образом. Годовая производительность предприятия, состоящего из одного модуля (установки) – 500 тыс. т продукта “наггетс”. Основные потребляемые материалы/ресурсы – железная руда и уголь (технологическое сырье), природный газ для отопления печной установки, электроэнергия и добавки. Период строительства производства – около 3 лет, необходимая площадка под один производственный модуль – 280х200 м, штат сотрудников – 40 человек.

Компания-лицензиат и владельцы технологии ITmk3 оценивают стоимость инвестиций, требуемых для такого завода, в $150-160 млн. без учета затрат “на подготовку земли”. (Украинские эксперты увеличивают объем общих вложений в организацию производства гранулированного чугуна по указанной выше конфигурации до суммы свыше $200 млн. – прим. автора). Коммерческую привлекательность проекта за такую цену исполнительный директор Hares Engineering Разаз Юнес (Razaz Younes) обосновывает так. Себестоимость одной тонны “наггетс” составляет около $170-180 при стоимости входящего угля 65 $/т и железорудного концентрата 55 $/т. В то же время продажная цена гранулированного железа должна быть аналогична ценам на чугунные чушки, что составляет сегодня около 300 $/т.

По словам Юнеса, для украинской экономики данная технология очень актуальна по той причине, что ее широкое использование позволит, с одной стороны, более интенсивно и рационально использовать имеющиеся в стране бедные железные руды и угли при их внушительных общих запасах (32 млрд. т по железной руде и 350-400 млрд. т по углю). С другой стороны, это же позволит сократить зависимость черной металлургии Украины от поставок природного газа, который сегодня масштабно потребляется при получении чугуна традиционным доменным методом. Среди других преимуществ ITmk3 применительно к условиям нашей страны в Hares Engineering называют: простоту процесса, низкие производственные расходы и затраты по логистике, возможность “гибкого выбора” железной руды и восстановителя.

Впрочем, превосходные оценки технологии сточки зрения инженерии и коммерческого применения – это естественная линия поведения ее разработчиков и продавцов. Куда интереснее, что их выводы в общем то были подтверждены со стороны подчеркнуто независимой экспертной организации Hatch Canada, которая является одним из мировых лидеров в сфере технического консалтинга по промышленным проектам. Представитель этой компании Яков Гордон перед тем, как собственно выступить на конференции с технико-экономической оценкой эффективности ITmk3 и основанных на ее использовании производственных модулей, довольно ясно обрисовал свое нежелание ангажироваться с разработками Kobe Steel и проектами Hares Engineering.

Если не вдаваться в технические подробности экспертизы Hatch, то заключения Гордона говорят о следующем. С инженерной точки зрения технология и основанное на ней производство являются вполне работоспособными и эффективными. Риски внедрения в промышленном масштабе он оценил между “малыми” и “средними” (в первый год работы на первом промпредприя-тии, выпускающем продукты “наггетс”, объем производства может не превысить 80% от проектного), но они вполне понятны и управляемы. Сам продукт востребован в мире, а уже через десять лет спрос на него будет весьма значительным. Так, по расчетам Hatch, к 2020г. в США, Латинской Америке и Евросоюзе дополнительный спрос на чугун, жидкую сталь и восстановленное железо сверх имеющихся мощностей составит 100 млн. т в год. В Европе, в частности, это будет обусловлено выводом из эксплуатации ряда доменных производств.

На указанный допобъем, впрочем, смогут претендовать не только разработчики ITmk3 и компания-лицензиат. Сегодня в мире существуют несколько технологий прямого восстановления и плавления железа, которые основаны на потреблении железорудной мелочи и угля в качестве сырья – Finex, Romelt, Rotary kiln, Technored и др. Поэтому ITmk3 “придется соревноваться с ними” в глазах возможных заказчиков заводов по производству железа прямого восстановления, что и является главным рыночным негативом для презентованной технологии. Существует еще один – экономический. Компания Hatch оценила привлекательность ITmk3 в случае создания крупного метпредприятия с объемами 6 млн. т жидкой стали в год. Вывод – технология менее привлекательна при объемах производства завода более 1,5 -2 млн. т. гранулированного чугуна в год.

Но в целом Яков Гордон оценил перспективы внедрения этой технологии в горно-добывающей и металлургической индустрии Украины как “хорошие”. По мнению Hatch, “перенос процесса на промышленный уровень вполне понятен и аналогичен переносу других процессов. ITmk3 требует меньших капитальных и эксплуатационных затрат по сравнению с другими процессами прямого восстановления углеродом и процессами прямого переплава. Основные показатели промышленного завода достижимы”.

ПОТРЕБИТЕЛИ РЕАЛЬНЫЕ И ПОТЕНЦИАЛЬНЫЕ

По сути своей технология ITmk3 является альтернативой доменному производству чугуна. Однако в силу ограниченных и небольших с точки зрения металлургических комбинатов нашей страны объемов производства “наггетс” на одной установке, интерес “заводы от Хареса” могут представлять для владельцев электросталеплавильных предприятий (так называемых мини-миллов) и в некоторой мере – для собственников конверторных производств. В первом случае гранулированный чугун способен полностью заменить металлолом (скрап) как основное сырье; разработчики технологии уже подтвердили на промышленном уровне увеличение производительности электропечей на 5-8% при использовании “наггетс”. Во втором случае продукт вполне можно добавлять в шихту конвертера вместо металлолома.

В самом деле, многие эксперты прогнозируют наступление ощутимого дефицита лома черных металлов для метпредприятий уже в 2007г. За последние несколько лет уровень заготовки скрапа в нашей стране только снижается: 2004г. – 9,41 млн. т; 2005г – 8,9 млн. т.; 2006г – 7,72 млн. т. А к 2012г уже нехватка этого вида сырья в Украине достигнет показателя в 1,2 -1,5 млн. т/год, сообщил выступавший на конференции первый заместитель министра промышленной политики страны Дмитрий Колесников. Вместе с тем к указанному периоду уровень производства стали в Украине возрастет до 50 млн. т./год, тогда как в 2006г. отечественные метпредприятия выплавили ее в объеме 40,89 млн. т. С учетом сказанного, Колесников приветствует внедрение технологий прямого восстановления железа в нашей стране, т.к. получаемые с их помощью продукты являются прямыми заменителями металлолома.

Но эти соображения больше воздействуют на “металлургическую категорию” возможных покупателей установок, основанных на ITmk3 и других процессах прямого восстановления/переплава. Для “горнодобывающей группы клиентов”, ключевое достоинство технологии – получение высокой добавленной стоимости производителями железорудного концентрата, убеждают в Hares Engineering. И основные усилия здесь направляют на переговоры с владельцами украинских ГОКов. В частности, компания-лицензиат контактировала с группой “Метинвест” на предмет строительства заводов на Северном и/или Центральном ГОКах, “Смарт” (Ингулецкий ГОК) и Ferrexpo (Полтавский ГОК). Быстрее всего сотрудничество продвигается с “Метинвестом”, что позволяет представителям Hares Engineering и Kobe Steel говорить о возможном начале строительства в Украине первого завода для производства “наггетс” уже в 2007 г.

СевГОК и ЦГОК, к слову, были обозначены в составе организаторов мартовской конференции по прямому восстановлению железа, а их почетный президент и народный депутат Александр Вилкул выступал на мероприятии с докладом. В разговоре с журналистами он подтвердил, что переговоры о возможном строительстве завода на одном из руководимых им ГОКов действительно были, сейчас ведется оценка инвестпроектов с позиции экономической привлекательности “ITmk3 и других технологий прямого восстановления, но окончательное решение не принято”. Руководитель СевГОКа и ЦГОКа сообщил, что по его информации, сейчас 5 предприятий в ГМК Украины оценивают возможность строительства установок прямого восстановления железа, основанных на той или иной разновидности технологии. (К примеру, на Полтавском ГОКе просчитывают вариант использования процесса Midrex).

В Hares Engineering также ведут переговоры с владельцами турецких, египетских и европейских сталеплавильных предприятий, потребляющих украинский скрап. Им предлагают участие в проектах по возведению заводов, основанных на ITmk3, именно в Украине. Обсуждаются разные схемы участия, – от внесения инвестиций взамен на гарантированное получение “наггетс” до партнерства в проектах в качестве совладельцев. Лицензиат технологии надеется на позитивный результат переговоров, т.к. в последнее время поставки скрапа из Украины на эти предприятия постоянно сокращаются.

При реализации схемы “наггетсы в качестве заменителя скрапа” исполнительный директор Hares Engineering возлагает особые надежды на небольшие украинские горные активы, запасы железной руды на которых составляют около 30-40 млн. т. Строительство фабрик обогащения на их территории нецелесообразно по причине больших размеров денежных вложений. Но без этого, по мнению Разаза Юнеса, нереально извлекать высокую прибыль от деятельности “малых ГОКов”, где нет возможности зарабатывать на оборотах. Завод, основанный на ITmk3, решает проблему, уверяет Юнес. Такое производство позволит получать на “малом ГОКе” новый, более дорогой продукт с гарантированными каналами сбыта и сбалансированными объемами производства применительно к имеющимся запасам железной руды.

Большие горно-обогатительные комбинаты, по расчетам Hares Engineering, тоже обретут определенные выгоды. Во-первых, потому что максимальный экономический эффект от производства и использования “наггетс” получают вертикально-интегрированные компании, владеющие собственными месторождения железной руды. Во-вторых, крупные украинские ГОКи не успевают переработать всю добычу руды на имеющихся мощностях. Промышленное применение ITmk3 позволит часть их железорудных резервов трансформировать в новый продукт с высокой добавленной стоимостью.

Разработчики технологии и компания-лицензиат утверждают, что ITmk3 более всего предназначена для государств, которые обладают запасами энергетического угля и бедной по содержанию железа руды. Среди таковых – Украина, Россия, США и возможно Китай. Причем наша страна в их планах занимает особое место. Именно в Украине, говорят они, предлагаемая технология может получить развитие в плане масштабного промышленного внедрения и коммерческого использования.

Что ж, косвенная поддержка их планам со стороны украинского государства может быть обеспечена. Замминистра промполитики Дмитрий Колесников выразил ведь заинтересованность в строительстве установок для производства железа прямого восстановления (вообще без привязки к конкретным процессам). Это благоприятно отразится на балансе по обеспечению мет-предприятий ломом и позволит, по его мнению, “загрузить работой отраслевые НИИ и отечественных машиностроителей”.

Думается, последние будут не против поучаствовать в сооружении “заводов от Хареса”, т.к. компания-лицензиат намерена размещать в Украине заказы на изготовление 60% необходимого оборудования. Предварительные переговоры на эту тему Hares Engineering уже провела с “Днепротехсервис” и Новокраматорским машиностроительным заводом. (Хотя для первого завода, если будет достигнуто соглашение о его создании, планируют использовать оборудование европейского и японского производства).

Но реальный импульс к масштабному промышленному внедрению ITmk3 получит, думается, все же после того как заработает первый коммерческий завод. Будь то в США у компании Steel Dynamics, или в Украине, скажем, на Северном ГОКе группы “Метинвест”. Здесь более чем уместными являются слова представителя Hatch Якова Гордона: “У металлургов есть такая поговорка – любой хотел бы быть вторым при внедрении новой технологии”.

DRI В ПРОМЫШЛЕННЫХ ОБЪЕМАХ

Один из разработчиков ITmk3, советник Kobe Steel Такуя Негами прогнозирует, что через 10 лет мировой объем производства гранулированного чугуна, получаемого по его технологии, составит около 100 млн. т в год. И это притом, что на сегодня промышленного производства этого продукта не существует. Сейчас можно говорить в целом о получении железа прямого восстановления (DRI), видимое промышленное производство которого было налажено в 1975г. Тогда выпустили менее 1 млн. т. данного продукта. С этого времени отмечается непрерывный рост общемировых объемов производства DRI: 1980г – 7,8 млн. т; 1990г -18,6 млн.т; 2000г – 43,8 млн.т; 2005г -55,9 млн.т. По итогам 2006г., его мировой выпуск составил в 63 млн. т. В последние несколько лет лидерами по выпуску железа прямого восстановления являются Индия, Венесуэла, Иран и Мексика.

В массе своей продукты DRI как и HBI (Hot Briquetted Iron – горячебрикетированное железо) потребляются в странах-производителях; в международной торговле задействовано незначительное количество этого товара. К примеру, в 2005г. на внешние рынки всего по миру было экспортировано 6,8 млн. т DRI/HBI, тогда как металлолома – 91,2 млн. т. DRI в промышленных объемах производиться по нескольким технологиям. Мировым лидером является процесс Midrex, продвигаемый американской компанией Midrex Technology. Доля железа прямого восстановления, получаемого в ходе эксплуатации этой разновидности технологии, в общемировых объемах производства DRI составляет около 63-65%. Схожий процесс HYL, предлагаемый мексиканской фирмой HYL Technologies, занимает второе место с долей около 20%.

Донбасс и Приазовье

Путешествия по Украине и другим странам мира. Фоторепортажи