ReadMetal.com РҝРҫРұСӢвал РҪР° РһРһРһ “Р—РЎРҹ” (Р”РҪРөРҝСҖ), РәРҫСӮРҫСҖРҫРө РҝСҖРҫРёР·РІРҫРҙРёСӮ СҒРІР°СҖРҪСӢРө СӮСҖСғРұСӢ РұРҫР»СҢСҲРҫРіРҫ РҙиамРөСӮСҖР°, РІ СӮРҫРј СҮРёСҒР»Рө РҙР»СҸ газРҫ- Рё РҪРөС„СӮРөРҝСҖРҫРІРҫРҙРҫРІ, Рё СғРІРёРҙРөР» РІРөСҒСҢ РҝСҖРҫРёР·РІРҫРҙСҒСӮРІРөРҪРҪСӢР№ РҝСҖРҫСҶРөСҒСҒ СҚСӮРҫР№ РҝСҖРҫРҙСғРәСҶРёРё.

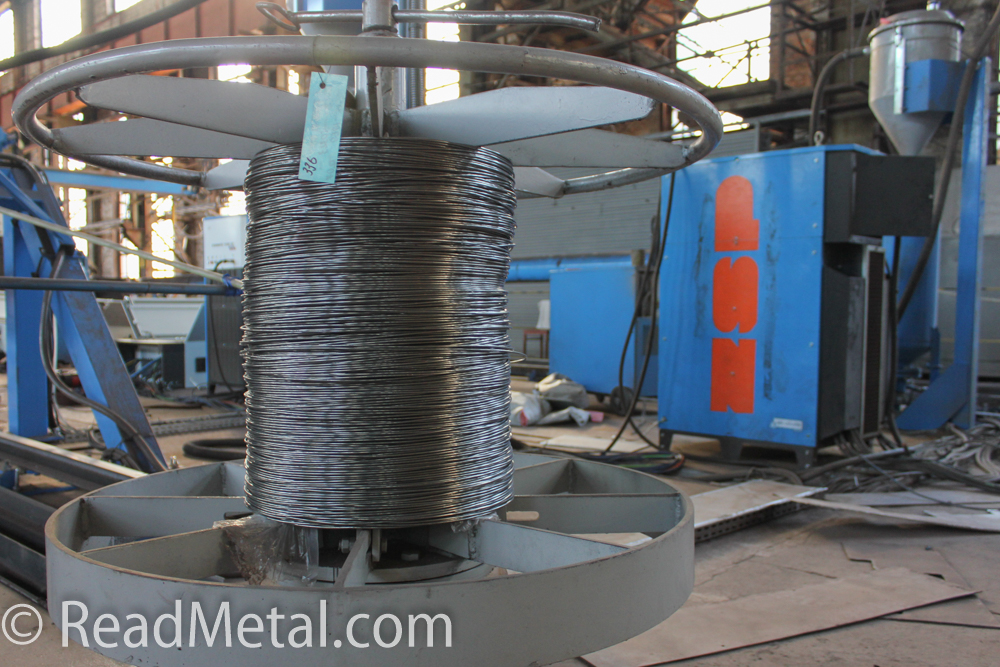

РӨРһРўРһ: РЎРІР°СҖРәР° РІРҪСғСӮСҖРөРҪРҪРёС… СҲРІРҫРІ СӮСҖСғРұ РұРҫР»СҢСҲРҫРіРҫ РҙиамРөСӮСҖР° РҪР° Р—РЎРҹ (Р”РҪРөРҝСҖ)

Р”Рҫ СҒРөСҖРөРҙРёРҪСӢ 2000-С… РіРҫРҙРҫРІ РЈРәСҖаиРҪР° РұСӢла РҫРҙРҪРёРј РёР· РәСҖСғРҝРҪРөР№СҲРёС… РҪР° РҝРҫСҒСӮСҒРҫСҶиалиСҒСӮРёСҮРөСҒРәРҫРј РҝСҖРҫСҒСӮСҖР°РҪСҒСӮРІРө РҝСҖРҫРёР·РІРҫРҙРёСӮРөР»РөР№ СӮСҖСғРұ РұРҫР»СҢСҲРҫРіРҫ РҙиамРөСӮСҖР° (ТБД). Р Р°РұРҫСӮСғ СҚСӮРҫРіРҫ СҒРөРіРјРөРҪСӮР° РҫРұРөСҒРҝРөСҮивали РҪРөСҒРәРҫР»СҢРәРҫ РҝСҖРҫРёР·РІРҫРҙРёСӮРөР»РөР№ РҝР»РҫСҒРәРҫРіРҫ РҝСҖРҫРәР°СӮР° Рё РҘР°СҖСҶСӢР·СҒРәРёР№ СӮСҖСғРұРҪСӢР№ завРҫРҙ, РәРҫСӮРҫСҖСӢР№ РұСӢР» РҝРҫСҒСӮавСүРёРәРҫРј СӮСҖСғРұ РҙР»СҸ РјРҪРҫРіРёС… магиСҒСӮСҖалСҢРҪСӢС… газРҫ- Рё РҪРөС„СӮРөРҝСҖРҫРІРҫРҙРҫРІ, РҝРөСҖРөСҒРөРәР°СҺСүРёС… ЕвСҖазиСҺ.

РһРҙРҪР°РәРҫ, РҝРҫСҒР»Рө СӮРҫРіРҫ РәР°Рә Р РҫСҒСҒРёСҸ Р·РҪР°СҮРёСӮРөР»СҢРҪРҫ СҒРҫРәСҖР°СӮила Р·Р°РәСғРҝРәСғ СғРәСҖаиРҪСҒРәРёС… магиСҒСӮСҖалСҢРҪСӢС… СӮСҖСғРұ, загСҖСғР·РәР° РҝСҖРөРҙРҝСҖРёСҸСӮРёСҸ РёР· РҘР°СҖСҶСӢР·СҒРәР° СҒСӮР°РҪРҫвилаСҒСҢ РІСҒРө РјРөРҪРөРө СҒСӮР°РұРёР»СҢРҪРҫР№. Р’ 2014 РіРҫРҙСғ завРҫРҙ РҫРәазалСҒСҸ РҪР° РҪРөРҝРҫРҙРәРҫРҪСӮСҖРҫР»СҢРҪРҫР№ СҮР°СҒСӮРё Р”РҫРҪРұР°СҒСҒР°, СҮСӮРҫ СҒРҫ РІСҖРөРјРөРҪРөРј РҝСҖРёРІРөР»Рҫ РөРіРҫ Рә РҝРҫР»РҪРҫРјСғ РҫСӮРәР»СҺСҮРөРҪРёСҺ РҫСӮ СғРәСҖаиРҪСҒРәРҫРіРҫ Рё РјРөР¶РҙСғРҪР°СҖРҫРҙРҪРҫРіРҫ СҖСӢРҪРәРҫРІ.

РқРҫ СҚСӮРҫ СҒРҫРұСӢСӮРёРө РҝРҫСҒР»СғжилРҫ РёРјРҝСғР»СҢСҒРҫРј РҙР»СҸ РҝРҫСҸРІР»РөРҪРёСҸ РҪРҫРІСӢС… СғСҮР°СҒСӮРҪРёРәРҫРІ СғРәСҖаиРҪСҒРәРҫРіРҫ СҖСӢРәР° ТБД. «В 2014-2015 РіРі. СҒСӮалРҫ РҝРҫРҪСҸСӮРҪРҫ, СҮСӮРҫ РҪРөСҖРёСӮРјРёСҮРҪР°СҸ СҖР°РұРҫСӮР° РҘРўР— Рё СҒР»РҫР¶РҪРҫСҒСӮРё СҒ РІСӢРІРҫР·РҫРј СӮСҖСғРұ РҪР° РәРҫРҪСӮСҖРҫлиСҖСғРөРјСғСҺ РҝСҖавиСӮРөР»СҢСҒСӮРІРҫРј РЈРәСҖаиРҪСӢ СӮРөСҖСҖРёСӮРҫСҖРёСҺ, – СҚСӮРҫ РІРҫР·РјРҫР¶РҪРҫСҒСӮСҢ РҙР»СҸ малСӢС… РҝСҖРҫРёР·РІРҫРҙРёСӮРөР»РөР№. Р’РөРҙСҢ РҘР°СҖСҶСӢР·СҒРәРёР№ СӮСҖСғРұРҪСӢР№ РҫСҖРёРөРҪСӮРёСҖРҫРІР°РҪ РҪР° РІСӢРҝСғСҒРә РұРҫР»СҢСҲРёС… РҝР°СҖСӮРёР№ РҝСҖРҫРҙСғРәСҶРёРё. Рҗ ТБД РІ СҖазРҪСӢС… РҫРұСҠРөмах РҝРҫРәСғРҝР°СҺСӮ РҪРө СӮРҫР»СҢРәРҫ РҙР»СҸ магиСҒСӮСҖалСҢРҪСӢС… РҪРөС„СӮРө- Рё газРҫРҝСҖРҫРІРҫРҙРҫРІ, РҪРҫ Рё РҙР»СҸ РҪСғР¶Рҙ Р–РҡРҘ, РҙР»СҸ РҝСҖРҫРјСӢСҲР»РөРҪРҪРҫСҒСӮРё. РңСӢ СҒ РҝР°СҖСӮРҪРөСҖами Р·Р°РҙСғмалиСҒСҢ Рҫ СӮРҫРј, СҮСӮРҫРұСӢ Р·Р°РҝРҫР»РҪРёСӮСҢ СҚСӮСғ РҪРёСҲСғВ», – СҖР°СҒСҒРәазСӢРІР°РөСӮ ReadMetal.com РЎРөСҖРіРөР№ РңРёСӮСғСҒРҫРІ, РіРөРҪРөСҖалСҢРҪСӢР№ РҙРёСҖРөРәСӮРҫСҖ Рё СҒРҫвлаРҙРөР»РөСҶ РһРһРһ «ЗавРҫРҙ СҒСӮалСҢРҪСӢС… РҝСҖРҫфилРөР№В» (Р—РЎРҹ, Р”РҪРөРҝСҖ).

РӯСӮРҫ РәРҫРјРҝР°РәСӮРҪРҫРө РҝСҖРөРҙРҝСҖРёСҸСӮРёРө РҝРҫ РІСӢРҝСғСҒРәСғ ТБД РҪР°СҮалРҫ СҖР°РұРҫСӮСғ РІ 2017 РіРҫРҙСғ, Р° Рә РәРҫРҪСҶСғ 2018-РіРҫ РІСӢСҲР»Рҫ РҪР° РҝлаРҪРҫРІСғСҺ РјРҫСүРҪРҫСҒСӮСҢ. «За РјРөСҒСҸСҶ РјСӢ РІСӢРҝСғСҒРәР°РөРј СҒСӮРҫР»СҢРәРҫ РҝСҖРҫРҙСғРәСҶРёРё, СҒРәРҫР»СҢРәРҫ РҘРўР— РјРҫРі РҝСҖРҫРёР·РІРҫРҙРёСӮСҢ Р·Р° СҒСғСӮРәРё. РқРҫ Рё СҚСӮРҫРіРҫ РҝРҫРәР° С…РІР°СӮР°РөСӮВ», – РҝРҫСҸСҒРҪСҸРөСӮ РЎРөСҖРіРөР№ РңРёСӮСғСҒРҫРІ, СҒ РәРҫСӮРҫСҖСӢРј РјСӢ РІСҒСӮСҖРөСӮилиСҒСҢ СҖР°РҪРҪРёРј СғСӮСҖРҫРј РҪР° Р¶/Рҙ РІРҫРәзалРө Р”РҪРөРҝСҖР°. РңСӢ РөРҙРөРј РІРҙРҫР»СҢ РҫРҙРҪРҫРёРјРөРҪРҪРҫР№ СҖРөРәРё, РІ СҒСӮРҫСҖРҫРҪСғ РіРҙРө СҖР°СҒРҝРҫР»РҫР¶РөРҪСӢ РјРҫСүРҪРҫСҒСӮРё РөРіРҫ РҝСҖРөРҙРҝСҖРёСҸСӮРёСҸ. Р’РҫРәСҖСғРі РјРөР»СҢРәР°СҺСӮ РІСӢРІРөСҒРәРё РҙСҖСғРіРёС… РёР·РІРөСҒСӮРҪСӢС… РҝСҖРҫРјРҝР»РҫСүР°РҙРҫРә вҖ“ Р”РҪРөРҝСҖРҫРІСҒРәРёР№ РңР—, ЗавРҫРҙ РјРөСӮаллРҫРәРҫРҪСҒСӮСҖСғРәСҶРёР№ РёРј. БаРұСғСҲРәРёРҪР° Рё РјРҪРҫРіРёРө РҙСҖСғРіРёРө. РЎСҖазСғ СҒСӮР°РҪРҫРІРёСӮСҒСҸ РҝРҫРҪСҸСӮРҪРҫ, СҮСӮРҫ РјСӢ РҪахРҫРҙРёРјСҒСҸ РІ СҒамРҫРј СҒРөСҖРҙСҶРө СғРәСҖаиРҪСҒРәРҫР№ СӮСҸР¶РөР»РҫР№ РҝСҖРҫРјСӢСҲР»РөРҪРҪРҫСҒСӮРё.

РӨРһРўРһ: РҹРҫСҲагРҫРІСӢР№ РҝСҖРөСҒСҒ РҙР»СҸ РҝСҖРҫРёР·РІРҫРҙСҒСӮРІР° 12-РјРөСӮСҖРҫРІСӢС… ТБД

Р’ РҫСӮлиСҮРёРө РҫСӮ РіРёРіР°РҪСӮРҫРІ СҒРҫРІРөСӮСҒРәРҫР№ РёРҪРҙСғСҒСӮСҖРёРё, Р—РЎРҹ Р·Р°РҪРёРјР°РөСӮ лиСҲСҢ РҫРҙРёРҪ РәРҫСҖРҝСғСҒ – РҫРәРҫР»Рҫ 10 000 Рј. РәРІ, РҝРҫРҙ РәСҖСӢСҲРөР№ РәРҫСӮРҫСҖРҫРіРҫ СҖР°СҒРҝРҫР»РҫР¶РөРҪСӢ РІСҒРө РҝСҖРҫРёР·РІРҫРҙСҒСӮРІРөРҪРҪСӢРө СҚСӮР°РҝСӢ: РҫСӮ СҒРәлаРҙР° СҒСӢСҖСҢСҸ Рё РіРёРұРҫСҮРҪСӢС… СҒСӮР°РҪРҫРІ РҙРҫ СғСҮР°СҒСӮРәР° фиРҪРёСҲРҪРҫР№ РҫРұСҖР°РұРҫСӮРәРё Рё Р·Р°РҝР°СҒРҫРІ РіРҫСӮРҫРІРҫР№ РҝСҖРҫРҙСғРәСҶРёРё.

В«РңСӢ Р°СҖРөРҪРҙСғРөРј СҚСӮРҫСӮ СҶРөС….РҹСҖРёРІРҫРҙРёСӮСҢ РІ РҝРҫСҖСҸРҙРҫРә СҶРөС… РҝСҖРёСҲР»РҫСҒСҢ СҒРҫРұСҒСӮРІРөРҪРҪСӢРјРё СҒилами: РҫСӮ заливРәРё РұРөСӮРҫРҪРҪСӢС… РҝРҫР»РҫРІ РҙРҫ РҫСҒСӮРөРәР»РөРҪРёСҸ Рё СҖРөРјРҫРҪСӮР° РәСҖРҫвли. РңСӢ РҙРҫлжРҪСӢ РұСӢли РҫРұРөСҒРҝРөСҮРёСӮСҢ СҖР°РұРҫСӮРҪРёРәам РәРҫРјС„РҫСҖСӮРҪСӢРө СғСҒР»РҫРІРёСҸ СҖР°РұРҫСӮСӢВ», – РІСҒРҝРҫРјРёРҪР°РөСӮ РёСҒСӮРҫСҖРёСҺ СҒРҫР·РҙР°РҪРёСҸ завРҫРҙР° РөРіРҫ СҖСғРәРҫРІРҫРҙРёСӮРөР»СҢ.

ЗамРөСӮРҪРҫ, СҮСӮРҫ РҫРҪ РіРҫСҖРҙРёСӮСҒСҸ СҒРІРҫРёРј РәРҫллРөРәСӮРёРІРҫРј, РІ РәРҫСӮРҫСҖРҫРј РөСҒСӮСҢ РјРҪРҫРіРҫ РІСӢС…РҫРҙСҶРөРІ РёР· РҘР°СҖСҶСӢР·СҒРәР°. РһРҪРё РұСӢли РІСӢРҪСғР¶РҙРөРҪСӢ РҝРҫРәРёРҪСғСӮСҢ СҖРҫРҙРҪРҫР№ РҙРҫРј Рё РҫСҒРөСҒСӮСҢ РІ Р”РҪРөРҝСҖРө. Р—РҙРөСҒСҢ РҫРҪРё, РёРјРөСҺСүРёРө РҫРҝСӢСӮ СҖР°РұРҫСӮСӢ РҪР° флагмаРҪРө СғРәСҖаиРҪСҒРәРҫР№ СӮСҖСғРұРҪРҫР№ РҝСҖРҫРјСӢСҲР»РөРҪРҪРҫСҒСӮРё РҘРўР—, РІРҫСҒСҒРҫР·РҙР°СҺСӮ РәСғР»СҢСӮСғСҖСғ РҝСҖРҫРёР·РІРҫРҙСҒСӮРІР° РІСӢСҒРҫРәРҫРәР°СҮРөСҒСӮРІРөРҪРҪСӢС… СӮСҖСғРұ РұРҫР»СҢСҲРҫРіРҫ РҙиамРөСӮСҖР°.

Вал Р·Р°РәазРҫРІ

РқР° СҒРөРіРҫРҙРҪСҸСҲРҪРёР№ РҙРөРҪСҢ завРҫРҙ РјРҫР¶РөСӮ РҝСҖРҫРёР·РІРҫРҙРёСӮСҢ РҙРҫ 2000 СӮРҫРҪРҪ СҒРІР°СҖРҪСӢС… СӮСҖСғРұ РІ РјРөСҒСҸСҶ. ДиамРөСӮСҖРҫРј РҫСӮ 426 РҙРҫ 1420 РјРј Рё РҙлиРҪРҫР№ 12 РјРөСӮСҖРҫРІ, СҮСӮРҫ СҸРІР»СҸРөСӮСҒСҸ РәРҫРҪРәСғСҖРөРҪСӮРҪСӢРј РҝСҖРөРёРјСғСүРөСҒСӮРІРҫРј Р—РЎРҹ.

РқР° РҝСҖРөРҙРҝСҖРёСҸСӮРёРё РҝРҫСҸСҒРҪСҸСҺСӮ, СҮСӮРҫ СӮР°РәР°СҸ РҙлиРҪР° РҪР° СҒРөРіРҫРҙРҪСҸСҲРҪРёР№ РҙРөРҪСҢ СҸРІР»СҸРөСӮСҒСҸ СҒСӮР°РҪРҙР°СҖСӮРҫРј РҙР»СҸ РҪРөС„СӮРө- Рё газРҫРҝСҖРҫРІРҫРҙРҫРІ. РҡСҖРҫРјРө СӮРҫРіРҫ, РҫСҖРёРөРҪСӮРёСҖ РҪР° РҝРҫСӮСҖРөРұРёСӮРөР»СҸ РІ РјРөР»РәРҫРј Рё СҒСҖРөРҙРҪРөРј РұРёР·РҪРөСҒРө РҝРҫР·РІРҫР»СҸРөСӮ РҫСӮСҖСӢРІР°СӮСҢ Р·Р°РәазСӢ РҪР° РҝР°СҖСӮРёРё РҫСӮ 1 СӮСҖСғРұСӢ.

Р§РҳРўРҗРҷРўР• РўРҗРҡРһР–: Р’СҒС– С„РҫСӮРҫСҖРөРҝРҫСҖСӮажі РІС–Рҙ Р–СғСҖРҪал РңРөСӮал

РһСҒРҪРҫРІРҪРҫРө СҒСӢСҖСҢРө вҖ“ СҚСӮРҫ РҝР»РҫСҒРәРёР№ РҝСҖРҫРәР°СӮ РҝСҖРөРҙРҝСҖРёСҸСӮРёР№ Р“СҖСғРҝРҝСӢ РңРөСӮРёРҪРІРөСҒСӮ. РЎСӮалСҢРҪСӢРө лиСҒСӮСӢ СӮСҖР°РҪСҒРҝРҫСҖСӮРёСҖСғСҺСӮ РІ Р”РҪРөРҝСҖ РёР· РңР°СҖРёСғРҝРҫР»СҸ. В«РңСӢ СҸРІР»СҸРөРјСҒСҸ РәСҖСғРҝРҪРөР№СҲРёРј СғРәСҖаиРҪСҒРәРёРј РҝРҫСӮСҖРөРұРёСӮРөР»РөРј СӮРҫР»СҒСӮРҫлиСҒСӮРҫРІРҫРіРҫ РҝСҖРҫРәР°СӮа», – РҝРҫСҸСҒРҪСҸРөСӮ РЎРөСҖРіРөР№ РңРёСӮСғСҒРҫРІ.

РқР° Р—РЎРҹ лиСҒСӮ РҝСҖРҫС…РҫРҙРёСӮ РҝСҖРөРҙРІР°СҖРёСӮРөР»СҢРҪСғСҺ РҝСҖРёРөРјРәСғ РһРўРҡ, РҙалРөРө РҝлазмРөРҪРҪСғСҺ РҫРұСҖРөР·РәСғ Рё С„СҖРөР·РөСҖРҫРІРәСғ РҝСҖРҫРҙРҫР»СҢРҪСӢС… РәСҖРҫРјРҫРә РҙР»СҸ РҙалСҢРҪРөР№СҲРөРіРҫ С„РҫСҖРјРёСҖРҫРІР°РҪРёСҸ РәР°СҮРөСҒСӮРІРөРҪРҪРҫРіРҫ СҒРІР°СҖРҪРҫРіРҫ СҲРІР°.

РҹСҖРҫРёР·РІРҫРҙСҒСӮРІРҫ СӮСҖСғРұРҪРҫР№ загРҫСӮРҫРІРәРё РҝСҖРҫРёСҒС…РҫРҙРёСӮ РҪР° РҙРІСғС… РіРёРұРҫСҮРҪСӢС… СҒСӮР°РҪах, РәРҫСӮРҫСҖСӢРө РҫСҖРёРөРҪСӮРёСҖРҫРІР°РҪСӢ РҪР° РІСӢРҝСғСҒРә СӮСҖСғРұ СҖазРҪРҫРіРҫ РҙиамРөСӮСҖР°.

ДлСҸ РІСӢРҝРҫР»РҪРөРҪРёСҸ РәР°СҮРөСҒСӮРІРөРҪРҪРҫРіРҫ РІРҪРөСҲРҪРөРіРҫ Рё РІРҪСғСӮСҖРөРҪРҪРөРіРҫ СҒРІР°СҖРҪСӢС… СҲРІРҫРІ РёСҒРҝРҫР»СҢР·СғРөСӮСҒСҸ РҫРұРҫСҖСғРҙРҫРІР°РҪРёРө РІРөРҙСғСүРёС… РјРёСҖРҫРІСӢС… РҝСҖРҫРёР·РІРҫРҙРёСӮРөР»РөР№, РәРҫРјРҝР°РҪРёР№ Lincoln Electric Рё ESAB. РһРҪРҫ РҝРҫР·РІРҫР»СҸРөСӮ РІСӢРҝРҫР»РҪСҸСӮСҢ СҒРІР°СҖРәСғ РҝРҫРҙ флСҺСҒРҫРј СҒ РәР°СҮРөСҒСӮРІРөРҪРҪСӢРјРё РҝРҫРәазаСӮРөР»СҸРјРё, РәРҫСӮРҫСҖСӢРө СғРҙРҫРІР»РөСӮРІРҫСҖСҸСҺСӮ РІСӢСҒРҫРәРёРө СӮСҖРөРұРҫРІР°РҪРёСҸ РҪРөС„СӮСҸРҪСӢС… Рё газРҫРІСӢС… РәРҫРјРҝР°РҪРёР№.

РӨРһРўРһ: РЎРІР°СҖРәР° РІРҪРөСҲРҪРёС… СҲРІРҫРІ ТБД

РһРҙРёРҪ РёР· важРҪРөР№СҲРёС… Рё СҚСӮР°РҝРҫРІ СӮРөСҒСӮРёСҖРҫРІР°РҪРёСҸ РіРҫСӮРҫРІСӢС… СӮСҖСғРұ вҖ“ СҚСӮРҫ РіРёРҙСҖавлиСҮРөСҒРәРёРө РёСҒРҝСӢСӮР°РҪРёСҸ. РўСҖСғРұР° фиРәСҒРёСҖСғРөСӮСҒСҸ РҪР° СҒРҝРөСҶиалСҢРҪРҫРј РҫРұРҫСҖСғРҙРҫРІР°РҪРёРё Рё РІ РҪРөРө Р·Р°РәР°СҮРёРІР°РөСӮСҒСҸ РІРҫРҙР°, РәРҫСӮРҫСҖР°СҸ СҒРҫР·РҙР°РөСӮ РІРҪСғСӮСҖРё РёР·РҙРөлиСҸ РІСӢСҒРҫРәРҫРө РҙавлРөРҪРёРө вҖ“ РҙРҫ 180 Р°СӮРјРҫСҒС„РөСҖ.

РЎРҫРІРҫРәСғРҝРҪРҫСҒСӮСҢ РІСҒРөС… РІСӢСҲРөРҝРөСҖРөСҮРёСҒР»РөРҪРҪСӢС… фаРәСӮРҫСҖРҫРІ, РҝРҫР·РІРҫР»СҸРөСӮ РҪазСӢРІР°СӮСҢ Р—РЎРҹ РөРҙРёРҪСҒСӮРІРөРҪРҪСӢРј РҪР° СӮРөРәСғСүРёР№ РјРҫРјРөРҪСӮ РҝСҖРҫРёР·РІРҫРҙРёСӮРөР»РөРј ТБД РІ РЈРәСҖаиРҪРө, РәРҫСӮРҫСҖСӢР№ СҒСӮСҖРҫРіРҫ РІСӢРҙРөСҖживаРөСӮ СҒСӮР°РҪРҙР°СҖСӮСӢ РҝСҖРҫРёР·РІРҫРҙСҒСӮРІР° СҒ СҒРҫРұР»СҺРҙРөРҪРёРөРј РІСҒРөС… СӮСҖРөРұРҫРІР°РҪРёР№ Р“РһРЎРў 10706-76, 20295-85, – РІ РәРҫСӮРҫСҖСӢС… РіРёРҙСҖРҫРёСҒРҝСӢСӮР°РҪРёСҸ СҸРІР»СҸСҺСӮСҒСҸ РҫРұСҸР·Р°СӮРөР»СҢРҪСӢРј СӮСҖРөРұРҫРІР°РҪРёРөРј.

РҡСӮРҫ РҝРҫСӮСҖРөРұР»СҸРөСӮ

РҡСҖСғРҝРҪРөР№СҲРёРј РҝРҫРәСғРҝР°СӮРөР»РөРј СӮСҖСғРұ РұРҫР»СҢСҲРҫРіРҫ РҙиамРөСӮСҖР°, РҝСҖРҫРёР·РІРҫРҙРёРјСӢС… РҪР° Р—РЎРҹ, СҸРІР»СҸСҺСӮСҒСҸ РіРҫСҖРҪРҫ-РҫРұРҫРіР°СӮРёСӮРөР»СҢРҪСӢРө РәРҫРјРұРёРҪР°СӮСӢ РЈРәСҖаиРҪСӢ. Р—РҙРөСҒСҢ РҝРҫ СӮР°РәРёРј СӮСҖСғРұам СӮСҖР°РҪСҒРҝРҫСҖСӮРёСҖСғСҺСӮ РіРҫСҖРҪСғСҺ РјР°СҒСҒСғ.

Р’СӮРҫСҖРҫР№ СҒРөРіРјРөРҪСӮ вҖ“ СҚСӮРҫ РҝСҖРөРҙРҝСҖРёСҸСӮРёСҸ жилиСүРҪРҫ-РәРҫРјРјСғРҪалСҢРҪРҫРіРҫ С…РҫР·СҸР№СҒСӮРІР° (Р–РҡРҘ), РәРҫСӮРҫСҖСӢРј ТБД РҪСғР¶РҪСӢ РҙР»СҸ СӮРөРҝР»РҫРІСӢС… СҒРөСӮРөР№, РІРҫРҙРҫРҝСҖРҫРІРҫРҙРҫРІ Рё РәР°РҪализаСҶРёРё.

РўСҖРөСӮРёР№ СҒРөРіРјРөРҪСӮ вҖ“ РјРөСӮаллСғСҖРіРёСҮРөСҒРәРёРө, РәРҫРәСҒРҫС…РёРјРёСҮРөСҒРәРёРө Рё С…РёРјРёСҮРөСҒРәРёРө РҝСҖРөРҙРҝСҖРёСҸСӮРёСҸ РҪР°СҲРөР№ СҒСӮСҖР°РҪСӢ.

Р§РөСӮРІРөСҖСӮСӢР№ Рё СҒамСӢР№ Р¶РөлаРҪРҪСӢР№ РҙР»СҸ влаРҙРөР»СҢСҶРөРІ Рё РјРөРҪРөРҙжмРөРҪСӮР° Р—РЎРҹ СҒРөРіРјРөРҪСӮ РҝРҫСӮСҖРөРұРёСӮРөР»РөР№ вҖ“ магиСҒСӮСҖалСҢРҪСӢРө РҪРөС„СӮРө – Рё газРҫРҝСҖРҫРІРҫРҙСӢ. В«РңСӢ С…РҫСӮРёРј РҝСҖРҫРёР·РІРҫРҙРёСӮСҢ РҪР°СҒСӮРҫСҸСүРёРө ТБД вҖ“ Р° СҚСӮРҫ РёРјРөРҪРҪРҫ СӮСҖСғРұСӢ РҙР»СҸ СӮСҖР°РҪСҒРҝРҫСҖСӮРёСҖРҫРІРәРё РҪРөС„СӮРё Рё газа. РӯСӮРҫ РІСӢСҒСҲРёР№ РҝРёР»РҫСӮаж РІ РҪР°СҲРөР№ СҒС„РөСҖРө! РҹРҫСҚСӮРҫРјСғ, РәРҫРіРҙР° РІ РҝСҖРҫСҲР»РҫРј РіРҫРҙСғ РјСӢ РІРҝРөСҖРІСӢРө РІСӢРёРіСҖали РҫРҙРёРҪ РёР· СӮРөРҪРҙРөСҖРҫРІ «УРәСҖСӮСҖР°РҪСҒРҪафСӮСӢВ» – СҚСӮРҫ СҒСӮалРҫ РҪР°СҒСӮРҫСҸСүРёРј РІСӢР·РҫРІРҫРј РҙР»СҸ РІСҒРөРіРҫ РәРҫллРөРәСӮива», – РІСҒРҝРҫРјРёРҪР°РөСӮ РЎРөСҖРіРөР№ РңРёСӮСғСҒРҫРІ.

ДлСҸ РІСӢРҝРҫР»РҪРөРҪРёСҸ РәРҫРҪСӮСҖР°РәСӮР° СҒРҝРөСҶиалиСҒСӮСӢ РңРөСӮРёРҪРІРөСҒСӮ-РЎРңРҰ, РјРөСӮРәРҫРјРұРёРҪР°СӮР° РҗР·РҫРІСҒСӮалСҢ (РңР°СҖРёСғРҝРҫР»СҢ) Рё Р—РЎРҹ СҒРҫРІРјРөСҒСӮРҪРҫ РІ РәРҫСҖРҫСӮРәРёРө СҒСҖРҫРәРё СҖазСҖР°РұРҫСӮали СҒРҝРөСҶиалСҢРҪСғСҺ РјР°СҖРәСғ СҒСӮали СҒ РҙРҫРҝРҫР»РҪРёСӮРөР»СҢРҪСӢРјРё СӮСҖРөРұРҫРІР°РҪРёСҸРјРё. РқР° РҝСҖРөРҙРҝСҖРёСҸСӮРёРё РіРҫРІРҫСҖСҸСӮ, СҮСӮРҫ РҝСҖРёСҲР»РҫСҒСҢ РҝРҫРІРҫР»РҪРҫРІР°СӮСҢСҒСҸ РҝСҖРё РҝСҖРҫРёР·РІРҫРҙСҒСӮРІРө Рё РІРҫ РІСҖРөРјСҸ РҝРҫСҒСӮавРәРё ТБД РҙРҫ СҒамРҫР№ РҝР»РҫСүР°РҙРәРё Р·Р°РәазСҮРёРәР°. Рҡ СӮРҫРјСғ Р¶Рө, РҙР»СҸ РҝСҖРёРөРјРәРё СӮСҖСғРұ «УРәСҖСӮСҖР°РҪСҒРҪафСӮа» РҝСҖРёРІР»РөРәла РёРҪСҒРҝРөРәСҶРёСҺ СҒ РјРёСҖРҫРІСӢРј РёРјРөРҪРөРј – Р‘СҺСҖРҫ Р’РөСҖРёСӮР°СҒ, РәРҫСӮРҫСҖР°СҸ РәРҫРҪСӮСҖРҫлиСҖРҫвала РІСҒРө СҚСӮР°РҝСӢ РҝСҖРҫРёР·РІРҫРҙСҒСӮРІР° Рё РҝР°СҖамРөСӮСҖСӢ РіРҫСӮРҫРІРҫР№ РҝСҖРҫРҙСғРәСҶРёРё. РқР°РҝСҖРёРјРөСҖ, – РҪР° РҙРІСғС… СӮСҖСғРұах – РІСӢСҒРҫСӮР° СҒРІР°СҖРҪРҫРіРҫ СҲРІР° РұСӢла завСӢСҲРөРҪР° РІСҒРөРіРҫ лиСҲСҢ РҪР° 0,5 РјРј. Р’СҖРҫРҙРө РұСӢ РјРөР»РҫСҮСҢ, РҪРҫ РҫРұРҫР·РҪР°СҮРөРҪРҪСӢР№ фаРәСӮ РІСӢзвал СҶРөР»СӢР№ СҖСҸРҙ РҙРёСҒРәСғСҒСҒРёР№ Рё СҒРҝРҫСҖРҫРІ РҝСҖРҫРёР·РІРҫРҙСҒСӮРІРөРҪРҪСӢС… СҒР»СғР¶Рұ Р—РЎРҹ Рё РҝСҖРөРҙСҒСӮавиСӮРөР»РөР№ Р‘СҺСҖРҫ Р’РөСҖРёСӮР°СҒ. В«РңСӢ РҝСҖРөРҙлагали СҒРҪСҸСӮСҢ 0,5 РјРј РҝСғСӮРөРј СҲлифРҫРІРәРё Р»РөРҝРөСҒСӮРәРҫРІСӢРј РәСҖСғРіРҫРј (РәРҫСӮРҫСҖР°СҸ РҪРёРәР°Рә РҪРө СғС…СғРҙСҲила РұСӢ РәР°СҮРөСҒСӮРІРҫ СҒРІР°СҖРҪРҫРіРҫ СҲРІР°), РҪРҫ РҝСҖРөРҙСҒСӮавиСӮРөли РёРҪСҒРҝРөРәСҶРёРё РұСӢли РәР°СӮРөРіРҫСҖРёСҮРҪСӢ, Рё Р·Р°СҸвили: В«СҒРІР°СҖРҫСҮРҪСӢР№ СҲРҫРІ РҪРөРҝСҖРёРәРҫСҒРҪРҫРІРөРҪРөРҪВ». Р’ РёСӮРҫРіРө СҚСӮРё РҙРІРө СӮСҖСғРұСӢ РҝСҖРёР·РҪали РәР°Рә РҪРөСҒРҫРҫСӮРІРөСӮСҒСӮРІСғСҺСүРёРө Р·Р°РәазСғ. РқРҫ РІ РҫРұСүРөРј РІСҒРө РҝСҖРҫСҲР»Рҫ С…РҫСҖРҫСҲРҫ Рё РҝРҫСғСҮРёСӮРөР»СҢРҪРҫ. Р”РҫР»СҸ РҝСҖРҫРҙСғРәСҶРёРё, РәРҫСӮРҫСҖР°СҸ РҪРө СҒРҫРҫСӮРІРөСӮСҒСӮРІРҫвала СӮСҖРөРұРҫРІР°РҪРёСҸРј Р·Р°РәазСҮРёРәР°, РҫРәазалаСҒСҢ РҙажРө РҪРёР¶Рө, СҮРөРј Сғ РҪРөРәРҫСӮРҫСҖСӢС… РәСҖСғРҝРҪСӢС… РҝСҖРҫРёР·РІРҫРҙРёСӮРөР»РөР№В», – СҒ РіРҫСҖРҙРҫСҒСӮСҢСҺ РІ РіРҫР»РҫСҒРө СҖР°СҒСҒРәазСӢРІР°РөСӮ СҖСғРәРҫРІРҫРҙРёСӮРөР»СҢ завРҫРҙР°.

РӨРһРўРһ: РЈР»СҢСӮСҖазвСғРәРҫРІРҫР№ РәРҫРҪСӮСҖРҫР»СҢ СҒРІР°СҖРҪСӢС… СӮСҖСғРұ

Р—Р°СҮРөРј СӮСҖСғРұРҪРёРәам РёРҙСӮРё РІ СҚСӮСғ РҪРёСҲСғ, РөСҒли РјРҫР¶РҪРҫ СҲСӮамРҝРҫРІР°СӮСҢ РұРҫР»РөРө РҝСҖРҫСҒСӮСӢРө ТБД РҙР»СҸ РјРөРҪРөРө РҫСӮРІРөСӮСҒСӮРІРөРҪРҪСӢС… РҝСҖРҫРөРәСӮРҫРІ (СӮРөРј РұРҫР»РөРө РІ СҚСӮРҫРј СҒРөРіРјРөРҪСӮРө СҒСғСүРөСҒСӮРІРөРҪРҪРҫ РІСӢСҲРө СҖРөРҪСӮР°РұРөР»СҢРҪРҫСҒСӮСҢ). В«РҘРҫСӮСҸ фиРҪР°РҪСҒРҫРІСӢРө РІР»РҫР¶РөРҪРёСҸ РІ СӮРөС…РҪРҫР»РҫРіРёСҺ РҝСҖРҫРёР·РІРҫРҙСҒСӮРІРҫ СӮСҖСғРұ РҙР»СҸ РҪРөС„СӮРөгазРҫРІРҫРіРҫ СҒРөРәСӮРҫСҖР° РІ СҖазСӢ РҝСҖРөРІСӢСҲР°СҺСӮ Р·Р°СӮСҖР°СӮСӢ РҪР° РҝСҖРҫРёР·РІРҫРҙСҒСӮРІРҫ СӮСҖСғРұ РҙР»СҸ РҫРұСүРөРіРҫ РҪазРҪР°СҮРөРҪРёСҸ, СҖР°РұРҫСӮР°СӮСҢ СҒ РҪРөС„СӮСҸРҪРәРҫР№ или газРҫРІСӢРј СҒРөРәСӮРҫСҖРҫРј вҖ“ СҚСӮРҫ РјРөСҮСӮР° Р»СҺРұРҫРіРҫ РҪР°СҒСӮРҫСҸСүРөРіРҫ СӮСҖСғРұРҪРёРәР°. Р’СӢСҒСҲРёР№ РҝРёР»РҫСӮаж! Рҳ РјСӢ С…РҫСӮРёРј СҒСғСүРөСҒСӮРІРөРҪРҪРҫ РҪР°СҖР°СҒСӮРёСӮСҢ РҝСҖРҫРҙажи РІ СҚСӮРҫРј СҒРөРәСӮРҫСҖРө, СҮСӮРҫРұСӢ РҪР° РІРҪСғСӮСҖРөРҪРҪРөРј СҖСӢРҪРәРө РҙРҫСҒСӮРҫР№РҪРҫ замРөРҪРёСӮСҢ РҝСҖРҫРҙСғРәСҶРёСҺ РҘРўР—В», – РіРҫРІРҫСҖРёСӮ РЎРөСҖРіРөР№ РңРёСӮСғСҒРҫРІ.

РқР° РҝСҖРөРҙРҝСҖРёСҸСӮРёРё Рё РҙалРөРө РіРҫСӮРҫРІСӢ РёРҪРІРөСҒСӮРёСҖРҫРІР°СӮСҢ РІ РҪРҫРІРҫРө РҫРұРҫСҖСғРҙРҫРІР°РҪРёРө, авСӮРҫРјР°СӮРёР·Р°СҶРёСҺ РҙРөР№СҒСӮРІСғСҺСүРёС… РҝСҖРҫРёР·РІРҫРҙСҒСӮРІРөРҪРҪСӢС… РҝСҖРҫСҶРөСҒСҒРҫРІ. РӯСӮРҫ РҝРҫР·РІРҫлиСӮ РІ РәСҖР°СӮСҮайСҲРёРө СҒСҖРҫРәРё СғРІРөлиСҮРёСӮСҢ РІСӢРҝСғСҒРә ТБД РҙРҫ 2200 СӮРҫРҪРҪ РІ РјРөСҒСҸСҶ.

РҹСҖиазРҫРІ’СҸ СӮР° Р”РҫРҪРұР°СҒ. РўСғСҖРёР·Рј СӮР° Рҝам’СҸСӮРәРё

РўРөР»РөРіСҖам-РәР°РҪал Р–СғСҖРҪалСғ РңРөСӮал – РҝСҖРёС”РҙРҪСғР№СӮСҒСҸ!

FB-СҒСӮРҫСҖС–РҪРәР° Р–СғСҖРҪалСғ РңРөСӮал – РҝСҖРёС”РҙРҪСғР№СӮСҒСҸ!