Р’ С„РөРІСҖалРө 2010 РіРҫРҙР° РІ РҫРҙРҪРҫРј РёР· РәРҫРҪС„РөСҖРөРҪСҶ-залРҫРІ РәРёРөРІСҒРәРҫРіРҫ РңРөР¶РҙСғРҪР°СҖРҫРҙРҪРҫРіРҫ РІСӢСҒСӮавРҫСҮРҪРҫРіРҫ СҶРөРҪСӮСҖР° (РңР’РҰ) СҒРҫРұСҖалиСҒСҢ РҪРөСҒРәРҫР»СҢРәРҫ РҙРөСҒСҸСӮРәРҫРІ РҝСҖРөРҙСҒСӮавиСӮРөР»РөР№ РәРҫРјРҝР°РҪРёР№-РҝРҫСӮСҖРөРұРёСӮРөР»РөР№ Рё РҝРөСҖРөСҖР°РұРҫСӮСҮРёРәРҫРІ РҫСҶРёРҪРәРҫРІР°РҪРҪРҫРіРҫ РҝСҖРҫРәР°СӮР°. РҹР°СҖаллРөР»СҢРҪРҫ РІ залах РңР’РҰ СҲла РұРҫР»СҢСҲР°СҸ СҒСӮСҖРҫРёСӮРөР»СҢРҪР°СҸ РІСӢСҒСӮавРәР°, РҪРҫ РёРҪСӮРөСҖРөСҒ СҚСӮРёС… Р»СҺРҙРөР№ РұСӢР» РҝСҖРёРәРҫРІР°РҪ Рә РҝСҖРөР·РөРҪСӮР°СҶРёРё РҪРҫРІРҫРіРҫ завРҫРҙР°, РәРҫСӮРҫСҖСӢР№ РҙРҫлжРөРҪ РұСӢР» РІРҫСӮ-РІРҫСӮ РҪР°СҮР°СӮСҢ СҖР°РұРҫСӮСғ РІ РҡСҖРёРІРҫРј Р РҫРіРө. РўР°Рә РҝРҫСҸРІР»СҸР»СҒСҸ РҝСҖРҫРёР·РІРҫРҙРёСӮРөР»СҢ РҫСҶРёРҪРәРҫРІР°РҪРҪРҫРіРҫ СҖСғР»РҫРҪРҪРҫРіРҫ РҝСҖРҫРәР°СӮР° «ЮРҪРёСҒСӮил».

РҹРҫСӮРөРҪСҶиалСҢРҪСӢС… РәлиРөРҪСӮРҫРІ завРҫРҙР° РёРҪСӮРөСҖРөСҒРҫвали С…Р°СҖР°РәСӮРөСҖРёСҒСӮРёРәРё РҫСҶРёРҪРәРҫРІРәРё, Р° РҪРөРјРҪРҫРіРҫСҮРёСҒР»РөРҪРҪСӢС… Р¶СғСҖРҪалиСҒСӮРҫРІ вҖ“ фиРҪР°РҪСҒСӢ Рё влаРҙРөР»СҢСҶСӢ. ДиСҖРөРәСӮРҫСҖ РҝСҖРөРҙРҝСҖРёСҸСӮРёСҸ РҗР»РөРәСҒР°РҪРҙСҖ Р–РөСҖРҙРөРІ РҪРөРҫС…РҫСӮРҪРҫ РҫСӮРІРөСҮал РҪР° РІРҫРҝСҖРҫСҒСӢ РҫРұ РёРҪРІРөСҒСӮРёСҶРёСҸС…. РӣРёСҲСҢ РҝРҫСҒР»Рө РҫРҙРҫРұСҖРёСӮРөР»СҢРҪРҫРіРҫ РәРёРІРәР° СҒРҫ СҒСӮРҫСҖРҫРҪСӢ РҝР°СҖСӢ РјСғР¶СҮРёРҪ, СҒРёРҙРөРІСҲРёС… РІ залРө, СҖР°СҒСҒРәазал, СҮСӮРҫ РІ РәРҫСҖРөР№СҒРәРҫРө РҫРұРҫСҖСғРҙРҫРІР°РҪРёРө РёРҪРІРөСҒСӮРёСҖРҫРІР°РҪРҫ $21,5 РјР»РҪ. РқРҫ РәСӮРҫ РёРјРөРҪРҪРҫ РұСӢР» РёРҪРІРөСҒСӮРҫСҖРҫРј СӮРҫРіРҙР° СғР·РҪР°СӮСҢ РҪРө СғРҙалРҫСҒСҢ.

Р§РҳРўРҗРҷРўР• РўРҗРҡРһР–: Р’СҒС– С„РҫСӮРҫСҖРөРҝРҫСҖСӮажі РІС–Рҙ Р–СғСҖРҪал РңРөСӮал

РӯСӮРҫ РҪРөРұРҫР»СҢСҲРҫРө РҝРҫ РјРөСҖРәам РјРөСӮаллСғСҖРіРёРё РҝСҖРөРҙРҝСҖРёСҸСӮРёРө СӮРҫРіРҙР° РұСӢР»Рҫ Р·Р°СҸРІР»РөРҪРҫ РәР°Рә РҝСҖРҫРөРәСӮ СҒ СҖРҫСҒСҒРёР№СҒРәРёРјРё РёРҪРІРөСҒСӮРёСҶРёСҸРјРё, СҖРҫСҒСҒРёР№СҒРәРёРј СҒСӢСҖСҢРөРј Рё СҖРҫСҒСҒРёР№СҒРәРёРј СғРҝСҖавлРөРҪРёРөРј. Р—Р° СҒСӢСҖСҢРөРІСӢРө Рё СӮРҫРІР°СҖРҪСӢРө РҝРҫСӮРҫРәРё РҫСӮРІРөСҮала СғРҝСҖавлСҸСҺСүР°СҸ РәРҫРјРҝР°РҪРёСҸ «ВРөРәСӮСҖРҫРҪВ» (Р РҫСҒСҒРёСҸ), РІ Р°РәСӮРёРІРө РәРҫСӮРҫСҖРҫР№ РұСӢР»Рҫ РҝРҫС…РҫР¶РөРө РҝСҖРөРҙРҝСҖРёСҸСӮРёРө «ЮРҪРёСҒСӮР°РҙВ» (ДзРөСҖжиРҪСҒРә, Р РӨ). РқРҫ СҖазмРөСҒСӮилиСҒСҢ РјРҫСүРҪРҫСҒСӮРё «ЮРҪРёСҒСӮила» РҪР° СӮРөСҖСҖРёСӮРҫСҖРёРё СӮСғСҖРұРёРҪРҪРҫРіРҫ завРҫРҙР° В«РҡРҫРҪСҒСӮР°СҖВ» (РҡСҖРёРІРҫР№ Р РҫРі), РәРҫРҪСӮСҖРҫлиСҖРҫвавСҲРөРіРҫСҒСҸ СҒСӮСҖСғРәСӮСғСҖами, СҒРІСҸР·Р°РҪРҪСӢРјРё СҒ влиСҸСӮРөР»СҢРҪСӢРјРё РҪР° СӮРҫСӮ РјРҫРјРөРҪСӮ РҪР°СҖРҙРөРҝами РқРёРәРҫлаРөРј РңР°СҖСӮСӢРҪРөРҪРәРҫ Рё ДавиРҙРҫРј Р–РІР°РҪРёРөР№.

РЈ СҖСғРәРҫРІРҫРҙСҒСӮРІР° РҝСҖРөРҙРҝСҖРёСҸСӮРёСҸ РұСӢли РұРҫР»СҢСҲРёРө РҝлаРҪСӢ РҝРҫ РҪР°СҖР°СүРёРІР°РҪРёСҺ РҫРұСҠРөРјРҫРІ РІСӢРҝСғСҒРәР° РҫСҶРёРҪРәРҫРІР°РҪРҪРҫР№ СҖСғР»РҫРҪРҪРҫР№ СҒСӮали, РҪРҫ СҖР°РұРҫСӮР° РҪРө Р·Р°РҙалаСҒСҢ. РЎРҝСғСҒСӮСҸ РҙРІР° РіРҫРҙР° РҝРҫСҒР»Рө РҝСҖРөР·РөРҪСӮР°СҶРёРё «ЮРҪРёСҒСӮил» РҝРҫР»РҪРҫСҒСӮСҢСҺ РҫСҒСӮР°РҪРҫРІРёР»СҒСҸ. Р’РҫР·РјРҫР¶РҪРҫ, РёР·-Р·Р° СҒР»РҫР¶РҪРҫСҒСӮРөР№ СҒ СҒСӢСҖСҢРөРј, Р° РІРҫР·РјРҫР¶РҪРҫ РёР·-Р·Р° РҫСҒРҫРұРөРҪРҪРҫСҒСӮРөР№ СӮРөС…РҪРҫР»РҫРіРёРё.

РЎРҝСғСҒСӮСҸ РҪРөСҒРәРҫР»СҢРәРҫ Р»РөСӮ РҝРҫСҸвилиСҒСҢ РҪРҫРІСӢРө РҝРҫРҙСҖРҫРұРҪРҫСҒСӮРё Рҫ СҒРҫР·РҙР°РҪРёРё РҝСҖРөРҙРҝСҖРёСҸСӮРёСҸ. БлагРҫРҙР°СҖСҸ СҖР°СҒСҒР»РөРҙРҫРІР°РҪРёСҺ РқР°СҶРёРҫРҪалСҢРҪРҫРіРҫ Р°РҪСӮРёРәРҫСҖСҖСғРҝСҶРёРҫРҪРҪРҫРіРҫ РұСҺСҖРҫ РЈРәСҖаиРҪСӢ (РқРҗБУ) СҒСӮалРҫ РҝРҫРҪСҸСӮРҪРҫ, СҮСӮРҫ завРҫРҙ РұСӢР» РіРҫСҖазРҙРҫ РұлижРө Рә РқРёРәРҫлаСҺ РңР°СҖСӮСӢРҪРөРҪРәРҫ, СҮРөРј Рә загаРҙРҫСҮРҪСӢРј СҖРҫСҒСҒРёСҸРҪам. Рҗ фиРҪР°РҪСҒРёСҖРҫвал РҝРҫРәСғРҝРәСғ РҫРұРҫСҖСғРҙРҫРІР°РҪРёСҸ СғРәСҖаиРҪСҒРәРёР№ В«РһРўРҹ БаРҪРәВ», РІСӢРҙавСҲРёР№ РІ 2008 РіРҫРҙСғ РҙРІР° РәСҖРөРҙРёСӮР°. РЎРңРҳ СҒРҫРҫРұСүали, СҮСӮРҫ «ЮРҪРёСҒСӮил» РІРөСҖРҪСғР» РұР°РҪРәСғ $5,7 РјР»РҪ Рё 97,6 РјР»РҪ РіСҖРҪ., Р° РІ 2013 РіРҫРҙСғ РҝСҖРөРәСҖР°СӮРёР» РҫРұСҒР»СғживаСӮСҢ РәСҖРөРҙРёСӮ. РЎРҫглаСҒРҪРҫ Р РөРөСҒСӮСҖСғ СҒСғРҙРөРұРҪСӢС… СҖРөСҲРөРҪРёР№, РұР°РҪРә РҝСӢСӮалСҒСҸ РІР·СӢСҒРәР°СӮСҢ 44,1 РјР»РҪ РіСҖРҪ. РҝРҫ РҫРҙРҪРҫРјСғ РёР· РәСҖРөРҙРёСӮРҫРІ Рё $9,25 РјР»РҪ (РҫРәРҫР»Рҫ 79,9 РјР»РҪ РіСҖРҪ.) вҖ“ РҝРҫ РІСӮРҫСҖРҫРјСғ.

РһРҙРҪР°РәРҫ Сғ РҝСҖРөРҙРҝСҖРёСҸСӮРёСҸ РҝРҫСҸвилиСҒСҢ РҙСҖСғРіРёРө РәСҖРөРҙРёСӮРҫСҖСӢ, РҝРҫ РІСҒРөР№ РІРёРҙРёРјРҫСҒСӮРё СҒРІСҸР·Р°РҪРҪСӢРө СҒ РөРіРҫ влаРҙРөР»СҢСҶами. РһРҪРё РёРҪРёСҶРёРёСҖРҫвали РҝСҖРҫСҶРөРҙСғСҖСғ РұР°РҪРәСҖРҫСӮСҒСӮРІР° Рё, РҝРҫ РҙР°РҪРҪСӢРј ReadMetal.com, РұР°РҪРәСғ РҝСҖРёСҲР»РҫСҒСҢ РҝРөСҖРөСғСҒСӮСғРҝРёСӮСҢ РҝСҖава СӮСҖРөРұРҫРІР°РҪРёСҸ РҝРҫ РәСҖРөРҙРёСӮам. РһСҒРөРҪСҢСҺ 2018 РіРҫРҙР° РәСҖРөРҙРёСӮРҫСҖСӢ Рё «ЮРҪРёСҒСӮил» РҝРҫРҙРҝРёСҒали РјРёСҖРҫРІРҫРө СҒРҫглаСҲРөРҪРёРө, СҒРҫглаСҒРҪРҫ РәРҫСӮРҫСҖРҫРјСғ РҝСҖРөРҙРҝСҖРёСҸСӮРёРө РҙРҫ РәРҫРҪСҶР° 2020 РіРҫРҙР° РҙРҫлжРҪРҫ РІСӢРҝлаСӮРёСӮСҢ РұРҫР»РөРө 370 РјР»РҪ РіСҖРҪ.

РўР°РәР¶Рө СҮРёСӮайСӮРө: РҡР°Рә РҝСҖРҫРёР·РІРҫРҙСҸСӮ РұРёРјРөСӮалл Рё РёР·РҙРөлиСҸ РёР· РҪРөРіРҫ РҪР° завРҫРҙРө Steel Work РІ РҡСҖРёРІРҫРј Р РҫРіРө >>>

РқРҫ СҒамРҫРө главРҪРҫРө РёР·РјРөРҪРөРҪРёРө, РәРҫСӮРҫСҖРҫРө РҝСҖРҫРёР·РҫСҲР»Рҫ СҒ РҝСҖРөРҙРҝСҖРёСҸСӮРёРөРј вҖ“ СҒ 14 СҸРҪРІР°СҖСҸ 2019 РіРҫРҙР° Сғ РҪРөРіРҫ РҪРҫРІСӢР№ влаРҙРөР»РөСҶ. Р•РҙРёРҪСҒСӮРІРөРҪРҪСӢРј СғСҮР°СҒСӮРҪРёРәРҫРј РһРһРһ «ЮРҪРёСҒСӮил» СҒСӮалРҫ РһРһРһ В«РңРөСӮРёРҪРІРөСҒСӮ-РЎРңРҰВ» – РәРҫРјРҝР°РҪРёСҸ, РҫСӮРІРөСҮР°СҺСүР°СҸ Р·Р° СҖРҫР·РҪРёСҮРҪСӢРө РҝСҖРҫРҙажи РјРөСӮаллРҫРҝСҖРҫРәР°СӮР° РІ Р“СҖСғРҝРҝРө РңРөСӮРёРҪРІРөСҒСӮ Р РёРҪР°СӮР° РҗС…РјРөСӮРҫРІР° Рё Р’Р°РҙРёРјР° РқРҫРІРёРҪСҒРәРҫРіРҫ. РӨРҫСҖмалСҢРҪСӢРј РҝСҖРҫРҙавСҶРҫРј СҒСӮал Рңихаил РҗРҪСӮРҫСҲРәРҫ, РәРҫСӮРҫСҖСӢР№ СҖР°РҪРөРө Р·Р°РҪимал РҫСӮРІРөСӮСҒСӮРІРөРҪРҪСӢРө РҙРҫлжРҪРҫСҒСӮРё РІ «ДиамаРҪСӮ РұР°РҪРәРөВ» РқРёРәРҫлаСҸ РңР°СҖСӮСӢРҪРөРҪРәРҫ.

Рҡ СӮРҫРјСғ РјРҫРјРөРҪСӮСғ «ЮРҪРёСҒСӮил» СғР¶Рө РұРҫР»РөРө РіРҫРҙР° СҖР°РұРҫСӮал РҝРҫ РҙавалСҢСҮРөСҒРәРҫР№ СҒС…РөРјРө, РҝРҫР»СғСҮР°СҸ РјРөСӮаллРҫРҝСҖРҫРәР°СӮ РҫСӮ РҝСҖРөРҙРҝСҖРёСҸСӮРёР№ В«РңРөСӮРёРҪРІРөСҒСӮа» – РңРңРҡ РёРј.РҳР»СҢРёСҮР° (РңР°СҖРёСғРҝРҫР»СҢ) Рё «ЗаРҝРҫСҖРҫР¶СҒСӮалСҢВ» (Р—Р°РҝРҫСҖРҫР¶СҢРө).

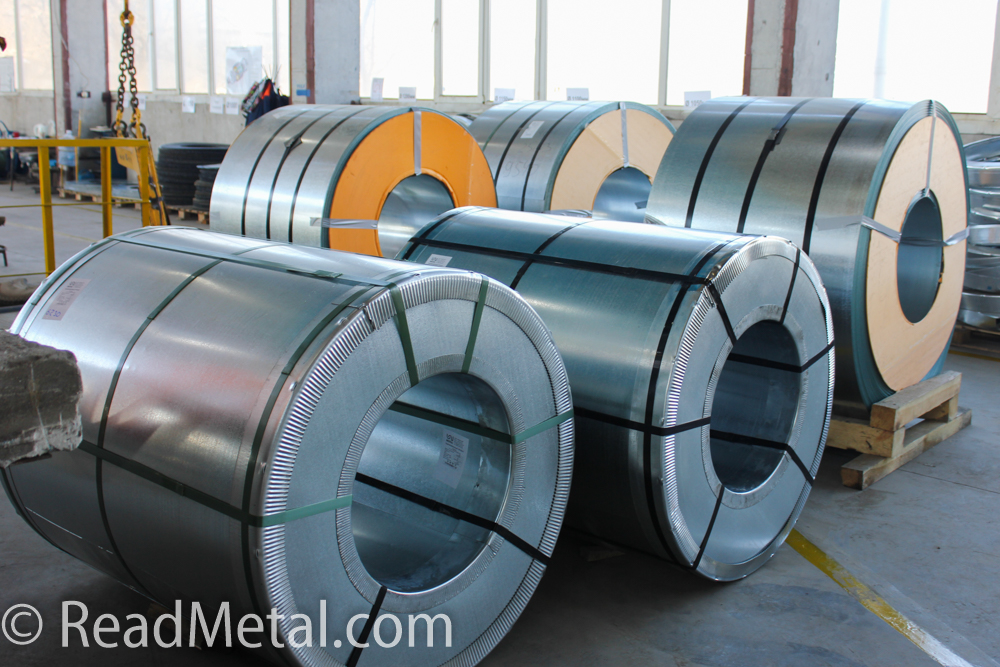

Р’ 2017 РіРҫРҙСғ РұСӢР»Рҫ РҝСҖРҫРёР·РІРөРҙРөРҪРҫ 18,6 СӮСӢСҒ. СӮРҫРҪРҪ РҫСҶРёРҪРәРҫРІРәРё. Р’ 2018-Рј вҖ“ 59,3 СӮСӢСҒ. СӮРҫРҪРҪ. РҹлаРҪ РҪР° 2019 РіРҫРҙ вҖ“ 87 СӮСӢСҒ. СӮРҫРҪРҪ. РҹСҖРё СҚСӮРҫРј СҖР°СҒСӮРөСӮ РІСӢС…РҫРҙ РіРҫРҙРҪРҫРіРҫ вҖ“ РҝСҖРҫРҙСғРәСҶРёРё, РәРҫСӮРҫСҖР°СҸ СҒРҫРҫСӮРІРөСӮСҒСӮРІСғРөСӮ РҪРөРҫРұС…РҫРҙРёРјСӢРј СҒСӮР°РҪРҙР°СҖСӮам. Р•СҒли РІ 2017 РіРҫРҙСғ СҚСӮРҫ РұСӢР»Рҫ 65%, СӮРҫ РҝлаРҪ РҪР° СӮРөРәСғСүРёР№ РіРҫРҙ вҖ“ 98%.

В«РңРөСӮРёРҪРІРөСҒСӮВ» СҒРөСҖСҢРөР·РҪРҫ Р·Р°РҪСҸР»СҒСҸ Р·Р° СғР»СғСҮСҲРөРҪРёРө СӮРөС…РҪРҫР»РҫРіРёСҮРөСҒРәРёС… РҝРҫРәазаСӮРөР»РөР№ лиРҪРёРё, РәСғРҝР»РөРҪРҪРҫР№ Сғ РәРҫСҖРөР№СҒРәРҫР№ РәРҫРјРҝР°РҪРёРё Dongbu Machinery Co. Р’ 2018 РіРҫРҙСғ РәР°РҝРёСӮалРҫРІР»РҫР¶РөРҪРёСҸ РІ СӮРөС…РҪРёСҮРөСҒРәРҫРө РҝРөСҖРөРІРҫРҫСҖСғР¶РөРҪРёРө Рё РјРҫРҙРөСҖРҪРёР·Р°СҶРёСҺ СҒРҫСҒСӮавили 12 РјР»РҪ РіСҖРёРІРөРҪСҢ. Р’ СӮРөРәСғСүРөРј РіРҫРҙСғ РёРҪРІРөСҒСӮРёСҶРёРё СғРІРөлиСҮР°СӮСҒСҸ.

РҹРҫСҮСӮРё РҝРҫР»РҫРІРёРҪР° РҝСҖРҫРёР·РІРөРҙРөРҪРҪРҫР№ РІ РҝСҖРҫСҲР»РҫРј РіРҫРҙСғ РҪР° «ЮРҪРёСҒСӮРёР»РөВ» РҫСҶРёРҪРәРҫРІРәРё РұСӢла РҝРҫСҒСӮавлРөРҪР° РҪР° РІРҪСғСӮСҖРөРҪРҪРёР№ СҖСӢРҪРҫРә РЈРәСҖаиРҪСӢ. Р‘РҫР»РөРө 25% – РҪР° СҖСӢРҪРәРё Р—Р°РҝР°РҙРҪРҫР№ ЕвСҖРҫРҝСӢ. Р’ РҝлаРҪах СҖР°СҒСҲРёСҖРөРҪРёРө СҚРәСҒРҝРҫСҖСӮР° Рё РҙалСҢРҪРөР№СҲР°СҸ СҖР°РұРҫСӮР° РҪР°Рҙ СғР»СғСҮСҲРөРҪРёРөРј РәР°СҮРөСҒСӮРІР° РҝСҖРҫРҙСғРәСҶРёРё.

Р’ РәРҫРҪСҶРө РјР°СҖСӮР° 2019 РіРҫРҙР° ReadMetal.com РҝРҫРұСӢвал РҪР° РҝСҖРөРҙРҝСҖРёСҸСӮРёРё Рё РІР·СҸР» РұлиСҶ-РёРҪСӮРөСҖРІСҢСҺ Сғ РҙРёСҖРөРәСӮРҫСҖР° РһРһРһ «ЮРҪРёСҒСӮил» РЎРөСҖРіРөСҸ РңРёСҖРҫСҲРҪРёСҮРөРҪРәРҫ РҫРұ РҫСҒРҫРұРөРҪРҪРҫСҒСӮСҸС… РҝРөСҖРөР·Р°РҝСғСҒРәР° РҝСҖРҫРёР·РІРҫРҙСҒСӮРІР° Рё РҝлаРҪах РҝРҫ СҖазвиСӮРёСҺ, СғР·РҪал, РіРҙРө РөСүРө РёСҒРҝРҫР»СҢР·СғРөСӮСҒСҸ РҝРҫРҙРҫРұРҪР°СҸ СӮРөС…РҪРҫР»РҫРіРёСҸ.

ДиСҖРөРәСӮРҫСҖ РһРһРһ “Р®РҪРёСҒСӮРёР»” (РҡСҖРёРІРҫР№ Р РҫРі) РЎРөСҖРіРөР№ РңРёСҖРҫСҲРҪРёСҮРөРҪРәРҫ

– РЎРәРҫР»СҢРәРҫ Р»СҺРҙРөР№ РҫСҒСӮалРҫСҒСҢ РҫСӮ РҝРөСҖРІРҫРіРҫ РҪР°РұРҫСҖР° РҝРөСҖСҒРҫРҪала РІ 2010 РіРҫРҙСғ?

– РһСӮ СҒРҫСҒСӮава, РәРҫСӮРҫСҖСӢР№ СҒСӮСҖРҫРёР», Р·Р°РҝСғСҒРәал Рё РҫСҒваивал РҫРұРҫСҖСғРҙРҫРІР°РҪРёРө «ЮРҪРёСҒСӮила» Рә 2017 РіРҫРҙСғ РҫСҒСӮалРҫСҒСҢ РҝРҫСҖСҸРҙРәР° 170 СҮРөР»РҫРІРөРә. РЎРөР№СҮР°СҒ РҪР° РҝСҖРөРҙРҝСҖРёСҸСӮРёРё СҖР°РұРҫСӮР°РөСӮ РҫРәРҫР»Рҫ 270 СҮРөР»РҫРІРөРә.

– Р’ 2017 РіРҫРҙСғ РҝРҫСҒР»Рө СҖРөСҒСӮР°СҖСӮР° «ЮРҪРёСҒСӮил» СҖР°РұРҫСӮал СҒ В«РңРөСӮРёРҪРІРөСҒСӮРҫРјВ» РҝРҫ РҙавалСҢСҮРөСҒРәРҫР№ СҒС…РөРјРө. РўРҫ РөСҒСӮСҢ Р“СҖСғРҝРҝР° Р·Р° РіРҫРҙ РјРҫгла РёР·СғСҮРёСӮСҢ РөРіРҫ РҫСҒРҫРұРөРҪРҪРҫСҒСӮРё. РқРҫ РҫСҒРҪРҫРІРҪСӢРө РёРҪРІРөСҒСӮРёСҶРёРё РІ РјРҫРҙРөСҖРҪРёР·Р°СҶРёСҺ РҝСҖРёСҲлиСҒСҢ РҪР° РҝСҖРҫСҲР»СӢР№ РіРҫРҙ Рё РөСүРө РұРҫР»СҢСҲРёРө Р·Р°РҝлаРҪРёСҖРҫРІР°РҪСӢ РҪР° 2019-Р№, СғР¶Рө РҝРҫСҒР»Рө РІСӢРәСғРҝР° РҝСҖРөРҙРҝСҖРёСҸСӮРёСҸ Сғ РҝСҖРөР¶РҪРёС… СҒРҫРұСҒСӮРІРөРҪРҪРёРәРҫРІ. РҹРҫСҮРөРјСғ РІРҫР·РҪРёРәла РҝРҫСӮСҖРөРұРҪРҫСҒСӮСҢ РІ фиРҪР°РҪСҒРёСҖРҫРІР°РҪРёРё СҖазвиСӮРёСҸ завРҫРҙР°?

РқР° «ЮРҪРёСҒСӮил» СғСҒСӮР°РҪРҫРІР»РөРҪР° СҒРҫРІСҖРөРјРөРҪРҪР°СҸ лиРҪРёСҸ РіРҫСҖСҸСҮРөРіРҫ РҫСҶРёРҪРәРҫРІР°РҪРёСҸ РҝСҖРҫРёР·РІРҫРҙСҒСӮРІР° СҺР¶РҪРҫРәРҫСҖРөР№СҒРәРҫР№ “Dongbu Machinery Company” РҝСҖРҫРөРәСӮРҪРҫР№ РјРҫСүРҪРҫСҒСӮСҢСҺ РҫРәРҫР»Рҫ 100 СӮСӢСҒ. СӮРҫРҪРҪ РІ РіРҫРҙ. РҹСҖРөРҙРҝСҖРёСҸСӮРёРө РІСӢРҝСғСҒРәР°РөСӮ РҫСҶРёРҪРәРҫРІР°РҪРҪСғСҺ лиСҒСӮРҫРІСғСҺ СҒСӮалСҢ СҒ РҙРёР°РҝазРҫРҪРҫРј СӮРҫР»СүРёРҪ РҫСӮ 0,3 РјРј РҙРҫ 2 РјРј СҒ СӮРҫР»СүРёРҪРҫР№ РҝРҫРәСҖСӢСӮРёСҸ РҫСӮ 80 РҙРҫ 275 Рі/Рј РәРІ.

РЎРөР№СҮР°СҒ РјСӢ СҖР°РұРҫСӮР°РөРј СҒ РҫРҙРҪРҫР№ РјР°СҖРәРҫР№ СҒСӮали DX51D, РҝСҖРөРҙРҪазРҪР°СҮРөРҪРҪРҫР№ РҙР»СҸ С…РҫР»РҫРҙРҪРҫРіРҫ РҝСҖРҫфилиСҖРҫРІР°РҪРёСҸ. Р’ СҚСӮРҫРј РіРҫРҙСғ РҝлаРҪРёСҖСғРөРј РҫСҒРІРҫРёСӮСҢ РәРҫРҪСҒСӮСҖСғРәСҶРёРҫРҪРҪСӢРө РјР°СҖРәРё СҒСӮали S250GDвҖ“S350GD. РӯСӮРҫ РҝСҖРҫРҙСғРәСӮ, РәРҫСӮРҫСҖСӢР№ РёСҒРҝРҫР»СҢР·СғРөСӮСҒСҸ РҙР»СҸ РёР·РіРҫСӮРҫРІР»РөРҪРёСҸ Р»РөРіРәРёС… СҒСӮалСҢРҪСӢС… СӮРҫРҪРәРҫСҒСӮРөРҪРҪСӢС… РәРҫРҪСҒСӮСҖСғРәСҶРёР№.

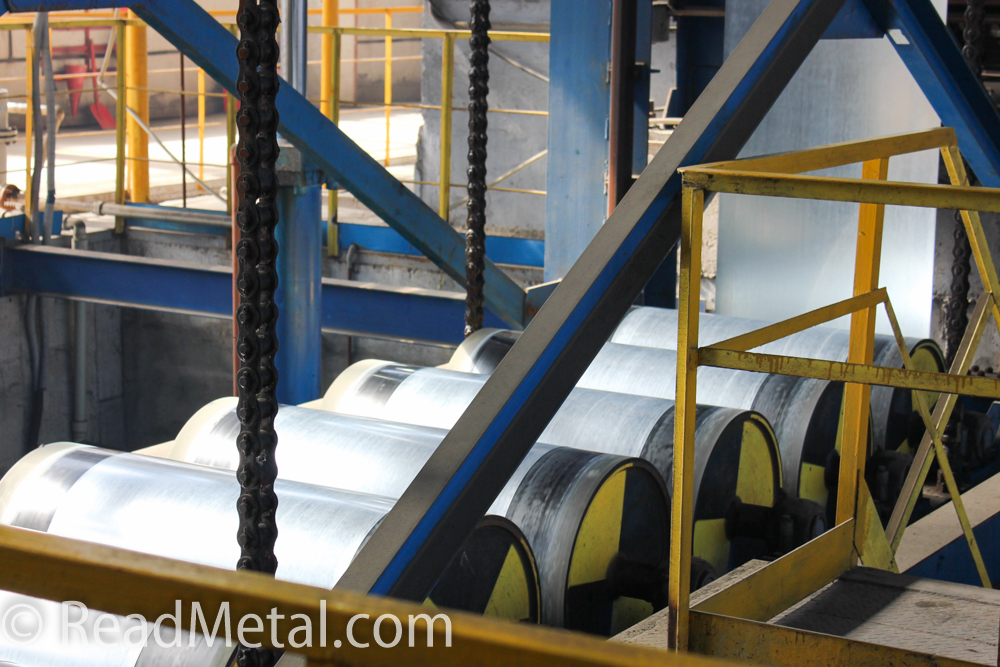

РҡРҫРіРҙР° лиРҪРёСҺ Р·Р°РҝСғСҒРәали РҝРҫСҒР»Рө РҝСҖРҫРҙРҫлжиСӮРөР»СҢРҪРҫРіРҫ РҝСҖРҫСҒСӮРҫСҸ, РөСүРө РҪРө РұСӢР»Рҫ РҝРҫРҪРёРјР°РҪРёСҸ, РҪР° РәР°РәРҫР№ РёРјРөРҪРҪРҫ СҒРҫСҖСӮамРөРҪСӮ РұСғРҙРөСӮ РҙРөлаСӮСҢСҒСҸ СғРҝРҫСҖ: РҪР° СӮРҫРҪРәРёР№ РҝСҖРҫфилСҢ СҒ В«РҪРёР·РәРёРјВ» СҶРёРҪРәРҫРј или РҪР° СӮРҫР»СҒСӮСӢР№ РҝСҖРҫфилСҢ СҒ В«СӮРҫР»СҒСӮСӢРјВ» СҶРёРҪРәРҫРј. РҡСҖРҫРјРө СӮРҫРіРҫ, лиРҪРёСҸ Р·Р°РҝСғСҒСӮилаСҒСҢ РІ РҪР°СҮалРө СӮРөРҝР»РҫРіРҫ СҒРөР·РҫРҪР°. Р—РёРјРҫР№, РәРҫРіРҙР° РІРҫР·РҪРёРәла РҪРөРҫРұС…РҫРҙРёРјРҫСҒСӮСҢ РІ РҝРөСҖРөСҖР°РұРҫСӮРәРө СӮРҫР»СҒСӮРҫРіРҫ РҝСҖРҫфилСҸ, РјСӢ СҒСӮРҫР»РәРҪСғлиСҒСҢ СҒ РҫРҝСҖРөРҙРөР»РөРҪРҪСӢРјРё СӮРөС…РҪРҫР»РҫРіРёСҮРөСҒРәРёРјРё РҪСҺР°РҪСҒами, СӮСҖРөРұСғСҺСүРёРјРё РёРҪРІРөСҒСӮРёСҶРёР№. РқР°РҝРҫРјРҪСҺ РҫРұ РҫСҒРҫРұРөРҪРҪРҫСҒСӮРё СҚСӮРҫР№ лиРҪРёРё вҖ“ РҫРҪР° РҪРө РҫРұРҫСҖСғРҙРҫРІР°РҪР° РҝРөСҮСҢСҺ. РӯСӮРҫ РҪР°РәлаРҙСӢРІР°РөСӮ РҪРөРәРҫСӮРҫСҖСӢРө РҫРіСҖР°РҪРёСҮРөРҪРёСҸ: Р·РёРјРҫР№ С…РҫР»РҫРҙРҪСӢР№ С…/Рә СҖСғР»РҫРҪ, РҝСҖРҫС…РҫРҙСҸ РҝРҫ РІР°РҪРҪам, «заРұРёСҖР°РөСӮВ» СӮРөРјРҝРөСҖР°СӮСғСҖСғ СӮРөС…РҪРҫР»РҫРіРёСҮРөСҒРәРёС… СҖР°СҒСӮРІРҫСҖРҫРІ. РҹСҖРё СҖР°РұРҫСӮРө СҒ С…РҫР»РҫРҙРҪСӢРј РјРөСӮаллРҫРј РөСҒСӮСҢ СҖРёСҒРә РҝРҫР»СғСҮРёСӮСҢ РҪРөРәР°СҮРөСҒСӮРІРөРҪРҪСғСҺ РҝСҖРҫРҙСғРәСҶРёСҺ. РҹРҫСҚСӮРҫРјСғ РҪСғР¶РҪРҫ РұСӢР»Рҫ СғСӮРөРҝлиСӮСҢ Рё СғСҒилиСӮСҢ лиРҪРёСҺ, СҮСӮРҫРұСӢ РҝРҫР»РҫСҒР° РҝСҖРҫРіСҖРөвалаСҒСҢ РҙРҫ РҪСғР¶РҪРҫР№ СӮРөРјРҝРөСҖР°СӮСғСҖСӢ РҙРҫ РҝРҫРҝР°РҙР°РҪРёСҸ РІ РІР°РҪРҪСғ СҒ СҖР°СҒРҝлавРҫРј СҶРёРҪРәР°.

– Рҗ РҪРө РҙРөСҲРөРІР»Рө ли РұСӢР»Рҫ СғСӮРөРҝлиСӮСҢ СҶРөС…?

Р•СҒли Р·РёРјРҫР№ С…РҫР»РҫРҙРҪСӢР№ СҖСғР»РҫРҪ РҝРҫРҝР°РҙРөСӮ РІ СӮРөРҝР»СӢР№ СҶРөС…, РҫРҪ РҝРҫРәСҖРҫРөСӮСҒСҸ РёР·РјРҫСҖРҫР·СҢСҺ или РёРҪРөРөРј, РәРҫСӮРҫСҖСӢР№ Р·Р°СӮРөРј РҝСҖРөРІСҖР°СӮРёСӮСҒСҸ РІРҫ влагСғ. РҹСҖРё СӮР°РәРёС… СғСҒР»РҫРІРёСҸС… РҪРөРҝСҖРҫРјР°СҒР»РөРҪРҪР°СҸ, СҒСғС…Р°СҸ загРҫСӮРҫРІРәР°, СҒ РәРҫСӮРҫСҖРҫР№ РјСӢ СҖР°РұРҫСӮР°РөРј, РҪР°СҮРҪРөСӮ СҖжавРөСӮСҢ СҒСҖазСғ РҝРҫСҒР»Рө СҖР°СҒРҝР°РәРҫРІРәРё. РҹРҫСҚСӮРҫРјСғ СҶРөР»РөСҒРҫРҫРұСҖазРҪРөРө РұСҖР°СӮСҢ С…РҫР»РҫРҙРҪСӢР№ СҖСғР»РҫРҪ Рё РҪагСҖРөРІР°СӮСҢ РөРіРҫ РІ СӮРөС…РҪРҫР»РҫРіРёСҮРөСҒРәРёС… РІР°РҪРҪах РҫРұРөзжиСҖРёРІР°РҪРёСҸ, СӮСҖавлРөРҪРёСҸ, флСҺСҒРҫРІР°РҪРёСҸ РҝРҫ РҝСғСӮРё Рә РІР°РҪРҪРө РҫСҶРёРҪРәРҫРІР°РҪРёСҸ, СғСҒиливаСҸ РҪагСҖРөРІ РІ РәажРҙРҫР№ РІР°РҪРҪРө.

– РҡСҒСӮР°СӮРё, РҪР°СҒСҮРөСӮ Р·РҙР°РҪРёСҸ: РҫРҪРҫ РІ Р°СҖРөРҪРҙРө или РІ РІР°СҲРөР№ СҒРҫРұСҒСӮРІРөРҪРҪРҫСҒСӮРё?

– Р—РҙР°РҪРёРө СҶРөС…Р° вҖ“ СҚСӮРҫ СҒРҫРұСҒСӮРІРөРҪРҪРҫСҒСӮСҢ «ЮРҪРёСҒСӮила». РўР°РәР¶Рө РІ РҪР°СҲРөР№ СҒРҫРұСҒСӮРІРөРҪРҪРҫСҒСӮРё РҪахРҫРҙРёСӮСҒСҸ РҫРҙРёРҪ СҒРәлаРҙ РіРҫСӮРҫРІРҫР№ РҝСҖРҫРҙСғРәСҶРёРё. Р•СүРө РҫРҙРёРҪ СҒРәлаРҙ РјСӢ Р°СҖРөРҪРҙСғРөРј РҙР»СҸ РҫСӮРіСҖСғР·РәРё РіРҫСӮРҫРІРҫР№ РҝСҖРҫРҙСғРәСҶРёРё.

– Р’Рҫ РІСҖРөРјСҸ РҝСҖРөР·РөРҪСӮР°СҶРёРё РІСӢ СғРҝРҫРјСҸРҪСғли, СҮСӮРҫ РұСӢли СҒР»РҫР¶РҪРҫСҒСӮРё СҒ СҖРөСҒСӮР°СҖСӮРҫРј РҝСҖРөРҙРҝСҖРёСҸСӮРёСҸ. Р’СӢ РҪРө РҝРҫР»СғСҮили СӮРөС…РҪРёСҮРөСҒРәСғСҺ РҙРҫРәСғРјРөРҪСӮР°СҶРёСҺ РҫСӮ РҝСҖРөРҙСӢРҙСғСүРёС… СҒРҫРұСҒСӮРІРөРҪРҪРёРәРҫРІ?

– РЎ РјРҫРјРөРҪСӮР° Р·Р°РҝСғСҒРәР° РҝСҖРөРҙРҝСҖРёСҸСӮРёСҸ РҝСҖРҫСҲР»Рҫ 10 Р»РөСӮ. РЈ РҪР°СҒ РөСҒСӮСҢ СӮРөС…РҪРёСҮРөСҒРәР°СҸ РҙРҫРәСғРјРөРҪСӮР°СҶРёСҸ лиРҪРёРё, РҪРҫ СӮРҫР»СҢРәРҫ РҪР° РәРҫСҖРөР№СҒРәРҫРј Рё Р°РҪглийСҒРәРҫРј СҸР·СӢРәах. РЎСӮСҖахРҫРІРҫР№ Р·Р°РҝР°СҒ Р·Р°РҝСҮР°СҒСӮРөР№ лиРҪРёРё РјСӢ РІРҫСҒРҝРҫР»РҪили РҝРҫ СҮРөСҖСӮРөжам, СҒРҫРҙРөСҖжаСүРёРјСҒСҸ РІ СҚСӮРҫР№ РҙРҫРәСғРјРөРҪСӮР°СҶРёРё. Рқам РҪРө С…РІР°СӮалРҫ РҫСӮРҙРөР»СҢРҪСӢС… РҙРөСӮалРөР№ СӮРөС…РҪРҫР»РҫРіРёСҮРөСҒРәРҫРіРҫ РҫРҝРёСҒР°РҪРёСҸ СҖР°РұРҫСӮСӢ РҪР° РҫРұРҫСҖСғРҙРҫРІР°РҪРёРё РҫСӮ РҝСҖРҫРёР·РІРҫРҙРёСӮРөР»СҸ лиРҪРёРё.

РўР°РәР¶Рө СҮРёСӮайСӮРө: РҡР°Рә СҖР°РұРҫСӮР°РөСӮ РҳРҪСӮСҖРөРҝайРҝ РЎСӮалСҢ – С„РҫСӮРҫСҖРөРҝРҫСҖСӮаж >>>

– РҹРҫ РҪаиСӮРёСҺ РҫСҒваивали?

– РқРө СҒРҫРІСҒРөРј. Р”Рҫ РІР°РҪРҪСӢ РҫСҶРёРҪРәРҫРІР°РҪРёСҸ вҖ“ РҪР°СҲ РҝСҖРҫСҶРөСҒСҒ РҝСҖРҫРёР·РІРҫРҙСҒСӮРІР° РҫСӮлиСҮР°РөСӮСҒСҸ РҫСӮ РҙСҖСғРіРёС… РҝСҖРҫРёР·РІРҫРҙРёСӮРөР»РөР№, РҝРҫСҒР»Рө РҪРөРө вҖ“ РҫРҪ СӮР°РәРҫР№ Р¶Рө, РәР°Рә РҪР° РңРңРҡ РёРј. РҳР»СҢРёСҮР°.

РңСӢ РҝСӢСӮалиСҒСҢ РҪайСӮРё Р°РҪалРҫРіРёСҮРҪСғСҺ лиРҪРёСҺ, СҮСӮРҫРұСӢ СғСӮРҫСҮРҪРёСӮСҢ СӮРөС…РҪРҫР»РҫРіРёСҮРөСҒРәРёРө РҫСҒРҫРұРөРҪРҪРҫСҒСӮРё, РҝРөСҖРөРҪСҸСӮСҢ РҫРҝСӢСӮ, РҪРҫ РҝРҫРҙРҫРұРҪРҫР№ лиРҪРёРё РҪРөСӮ РҪРё РІ ЕвСҖРҫРҝРө, РҪРё РІ Р РҫСҒСҒРёРё. БлижайСҲРёРө СҒСӮСҖР°РҪСӢ, РіРҙРө РјРҫР¶РҪРҫ РҪайСӮРё СӮР°РәРҫРө РҫРұРҫСҖСғРҙРҫРІР°РҪРёРө – СҚСӮРҫ РҡРҫСҖРөСҸ, РҳРҪРҙРёСҸ, РҹР°РәРёСҒСӮР°РҪ, СҒСӮСҖР°РҪСӢ РҗРјРөСҖРёРәРё Рё РҗС„СҖРёРәРё.

РқРҫ РҝРҫРөР·РҙРәР° РҪР° РҝСҖРөРҙРҝСҖРёСҸСӮРёСҸ РІ СҚСӮРёС… СҒСӮСҖР°РҪах РҪРө СҖРөСҲРёСӮ РҝСҖРҫРұР»РөРјСӢ РёР·-Р·Р° РҫСӮлиСҮР°СҺСүРёС…СҒСҸ РҝР°СҖамРөСӮСҖРҫРІ Рё СғСҒР»РҫРІРёР№ СҖР°РұРҫСӮСӢ лиРҪРёРё. РқР°РҝСҖРёРјРөСҖ, РІ СҒСӮСҖР°РҪах РҗС„СҖРёРәРё РҪРө РұСӢРІР°РөСӮ СҒСғСҖРҫРІРҫР№ Р·РёРјСӢ, Р° Р·РҪР°СҮРёСӮ РҫСӮСҒСғСӮСҒСӮРІСғРөСӮ РҪРөРҫРұС…РҫРҙРёРјРҫСҒСӮСҢ РҙРҫРҝРҫР»РҪРёСӮРөР»СҢРҪРҫ СғСӮРөРҝР»СҸСӮСҢ флСҺСҒРҫРІСғСҺ РұР°СҲРҪСҺ Рё РҙРөСҖжаСӮСҢ РІСӢСҒРҫРәРёРө СӮРөРјРҝРөСҖР°СӮСғСҖСӢ СӮРөС…РҪРҫР»РҫРіРёСҮРөСҒРәРёС… СҖР°СҒСӮРІРҫСҖРҫРІ.

– РӨР»СҺСҒРҫРІР°СҸ РұР°СҲРҪСҸ вҖ“ СҚСӮРҫ РҫРҙРҪР° РёР· РҫСҒРҫРұРөРҪРҪРҫСҒСӮРөР№ СӮРөС…РҪРҫР»РҫРіРёРё РҫСҶРёРҪРәРҫРІР°РҪРёСҸ РҝР»РҫСҒРәРҫРіРҫ РҝСҖРҫРәР°СӮР°, РәРҫСӮРҫСҖСғСҺ РёСҒРҝРҫР»СҢР·СғРөСӮ «ЮРҪРёСҒСӮил»?

– Да. Р•СҒСӮСҢ РҙРІР° РҫСҒРҪРҫРІРҪСӢС… СҒРҝРҫСҒРҫРұР° РіРҫСҖСҸСҮРөРіРҫ РҫСҶРёРҪРәРҫРІР°РҪРёСҸ РҝРҫР»РҫСҒ: РјРөСӮРҫРҙ РЎРөРҪРҙР·РёРјРёСҖР° Рё РјРөСӮРҫРҙ РҡСғРәР°-РқРҫСҖСӮРҫРҪР°.

Р’ РҝРөСҖРІРҫРј РёСҒРҝРҫР»СҢР·СғРөСӮСҒСҸ С…РҫР»РҫРҙРҪРҫРәР°СӮР°РҪР°СҸ РҪагаСҖСӮРҫРІР°РҪРҪР°СҸ загРҫСӮРҫРІРәР°. РЎ РҝСҖРҫРәР°СӮРҪРҫРіРҫ СҒСӮР°РҪР° СӮРІРөСҖРҙСӢР№ РҪРө РҫСӮРҫжжРөРҪРҪСӢР№ РҝСҖРҫРәР°СӮ РҝРҫСҒСӮСғРҝР°РөСӮ РІ агСҖРөРіР°СӮ РҪРөРҝСҖРөСҖСӢРІРҪРҫРіРҫ РіРҫСҖСҸСҮРөРіРҫ РҫСҶРёРҪРәРҫРІР°РҪРёСҸ. РқР° РҝРөСҖРІРҫРј СҚСӮР°РҝРө СҒСӮРҫРёСӮ РҝСҖРҫС…РҫРҙРҪР°СҸ РҝРөСҮСҢ, РәРҫСӮРҫСҖР°СҸ СғРҙалСҸРөСӮ СҒ РҝРҫРІРөСҖС…РҪРҫСҒСӮРё РҝРҫР»РҫСҒСӢ РІСҒРө загСҖСҸР·РҪРөРҪРёСҸ Рё РҝСҖРҫРёР·РІРҫРҙРёСӮ РөРө СӮРөСҖРјРҫРҫРұСҖР°РұРҫСӮРәСғ, РҝРҫСҒР»Рө СҮРөРіРҫ СғР¶Рө РҪагСҖРөСӮР°СҸ РҝРҫР»РҫСҒР° РҝРҫСҒСӮСғРҝР°РөСӮ РІ РІР°РҪРҪСғ РҫСҶРёРҪРәРҫРІР°РҪРёСҸ. Р’ РЈРәСҖаиРҪРө СӮР°РәРёРө лиРҪРёРё СғСҒСӮР°РҪРҫРІР»РөРҪСӢ РҪР° РңРңРҡ РёРј. РҳР»СҢРёСҮР° Рё РҪР° РҝСҖРөРҙРҝСҖРёСҸСӮРёРё В«РңРҫРҙСғР»СҢ-РЈРәСҖаиРҪа» РІ РҡамРөРҪСҶРө-РҹРҫРҙРҫР»СҢСҒРәРҫРј.

РЈ РҪР°СҒ РёСҒРҝРҫР»СҢР·СғРөСӮСҒСҸ РјРөСӮРҫРҙ РҡСғРәР°-РқРҫСҖСӮРҫРҪР°. РһРҪ РҝСҖРөРҙРҝРҫлагаРөСӮ СҖР°РұРҫСӮСғ СҒ РҫРұСӢСҮРҪСӢРј РҪРөРҝСҖРҫРјР°СҒР»РөРҪРҪСӢРј С…РҫР»РҫРҙРҪРҫРәР°СӮР°РҪСӢРј РҫСӮРҫжжРөРҪРҪСӢРј РҝСҖРҫРәР°СӮРҫРј. РҹРҫРҙРіРҫСӮРҫРІРәР° РҝРҫРІРөСҖС…РҪРҫСҒСӮРё РҙР»СҸ РҪР°РҪРөСҒРөРҪРёСҸ СҶРёРҪРәРҫРІРҫРіРҫ РҝРҫРәСҖСӢСӮРёСҸ РҝСҖРҫРёР·РІРҫРҙРёСӮСҒСҸ С…РёРјРёСҮРөСҒРәРёРј СҒРҝРҫСҒРҫРұРҫРј. РўРҫ РөСҒСӮСҢ РҝРҫРІРөСҖС…РҪРҫСҒСӮСҢ С…РҫР»РҫРҙРҪРҫРәР°СӮР°РҪРҫР№ РҝРҫР»РҫСҒСӢ РҫРұРөзжиСҖРёРІР°РөСӮСҒСҸ, РҫСҮРёСүР°РөСӮСҒСҸ СүРөСӮРәами, РҝСҖРҫСӮСҖавливаРөСӮСҒСҸ Рё РҫфлСҺСҒРҫРІСӢРІР°РөСӮСҒСҸ. Р—Р°СӮРөРј РҝРҫР»РҫСҒР° РҪагСҖРөРІР°РөСӮСҒСҸ РІ РұР°СҲРҪРө СҒСғСҲРәРё флСҺСҒР° РҙРҫ СӮРөРјРҝРөСҖР°СӮСғСҖСӢ 120 РіСҖР°РҙСғСҒРҫРІ РҰРөР»СҢСҒРёСҸ Рё РҫРҝСғСҒРәР°РөСӮСҒСҸ РІ СҶРёРҪРәРҫРІСӢР№ СҖР°СҒРҝлав.

– РһСӮлиСҮР°РөСӮСҒСҸ ли РәР°СҮРөСҒСӮРІРҫ СҶРёРҪРәРҫРІРҫРіРҫ РҝРҫРәСҖСӢСӮРёСҸ РҝРҫ СҚСӮРҫР№ СӮРөС…РҪРҫР»РҫРіРёРё?

– РңРөСӮРҫРҙСӢ РҫСҶРёРҪРәРҫРІР°РҪРёСҸ РҫСӮлиСҮР°СҺСӮСҒСҸ СӮРҫР»СҢРәРҫ СӮРөС…РҪРҫР»РҫРіРёРөР№ РҝРҫРҙРіРҫСӮРҫРІРәРё РҝРҫРІРөСҖС…РҪРҫСҒСӮРё РҝРҫР»РҫСҒСӢ РҝРөСҖРөРҙ РҪР°РҪРөСҒРөРҪРёРөРј СҶРёРҪРәР°. Р’РёР·СғалСҢРҪРҫ РІСӢ РҪРө РҫСӮлиСҮРёСӮРө, РҝРҫ РәР°РәРҫРјСғ РјРөСӮРҫРҙСғ РұСӢР» РҝСҖРҫРёР·РІРөРҙРөРҪ РҝСҖРҫРәР°СӮ.

– РҹРҫСҒСӮавСүРёРә РҫРұРҫСҖСғРҙРҫРІР°РҪРёСҸ РәРҫСҖРөР№СҒРәР°СҸ РәРҫРјРҝР°РҪРёСҸ Dongbu Machinery Co. РөСүРө «жива»?

– РҹРҫ РҪР°СҲРёРј РҙР°РҪРҪСӢРј, СӮР°РәРҫР№ РәРҫРјРҝР°РҪРёРё СғР¶Рө РҪРөСӮ. РһРҙРҪРҫ РІСҖРөРјСҸ РјСӢ РҝСӢСӮалиСҒСҢ РҪайСӮРё СҒРҝРөСҶиалиСҒСӮРҫРІ РҙР»СҸ СӮРөС…РҪРёСҮРөСҒРәРёС… РәРҫРҪСҒСғР»СҢСӮР°СҶРёР№, РҪРҫ СҮРөРј РҙРҫР»СҢСҲРө СҖР°РұРҫСӮР°РөРј, СӮРөРј Р»СғСҮСҲРө СҖазРұРёСҖР°РөРјСҒСҸ РІ СҒРҝРөСҶифиРәРө лиРҪРёРё Рё СӮРөС…РҪРҫР»РҫРіРёРё РІ СҶРөР»РҫРј. РһСҮРөРҪСҢ СҒРәРҫСҖРҫ РјСӢ СҒами СҒРјРҫР¶РөРј РҙаваСӮСҢ СҒРҫРІРөСӮСӢ РҝРҫ СҖР°РұРҫСӮРө РҪР° РҝРҫРҙРҫРұРҪРҫРј РҫРұРҫСҖСғРҙРҫРІР°РҪРёРё ;-).

РҹСҖиазРҫРІ’СҸ СӮР° Р”РҫРҪРұР°СҒ. РўСғСҖРёР·Рј СӮР° Рҝам’СҸСӮРәРё

РўРөР»РөРіСҖам-РәР°РҪал Р–СғСҖРҪалСғ РңРөСӮал – РҝСҖРёС”РҙРҪСғР№СӮСҒСҸ!

FB-СҒСӮРҫСҖС–РҪРәР° Р–СғСҖРҪалСғ РңРөСӮал – РҝСҖРёС”РҙРҪСғР№СӮСҒСҸ!